R&G Wiki Pultrusion: FVK-Halbzeuge verstehen

Admin (Diskussion | Beiträge) Keine Bearbeitungszusammenfassung |

Brauer (Diskussion | Beiträge) K 2 Links geändert (shop1 -> www) |

||

| (14 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

<br><p class="mwt-heading"><span style="font-size: 14pt;">''Faserverstärkte Kunststoffe wie '''Carbon (CFK)''' und '''Glasfaser (GFK)''' bieten hervorragende Eigenschaften, die sie in einer Vielzahl von Branchen unverzichtbar machen. Diese Materialien, die in Form von '''Stäben''', '''Rohren''' und '''Profilen''' angeboten werden, finden Anwendung in Bereichen wie '''Flugzeugbau''', '''Maschinenbau''', '''Medizintechnik''', '''Fahrzeugbau''' sowie '''Sportindustrie''' und '''Modellbau'''. Besonders hervorzuheben ist ihre hohe '''Festigkeit''' bei gleichzeitig geringem Gewicht, was sie ideal für hochbelastete Strukturen macht.''</span><br><br><span style="font-size: 14pt;">''Die Herstellung dieser Halbzeuge erfolgt häufig durch das '''Strangziehverfahren (Pultrusion)''', bei dem Verstärkungsfasern mit Harz getränkt und in einem Werkzeug zu kontinuierlichen Profilen gezogen werden. Eine weiterentwickelte Technik ist das '''Pullwinding''', bei dem zusätzlich rotierende Wickeleinrichtungen eingesetzt werden, um die Torsionsteifigkeit zu erhöhen.''</span><br><br><span style="font-size: 14pt;">''Carbon (CFK)-Materialien lassen sich leicht '''bearbeiten''', beispielsweise durch '''Sägen''', '''Schleifen, bohren und fräsen''', um maßgeschneiderte Lösungen zu schaffen.''<br><br></span></p> | |||

__TOC__<br | __TOC__ | ||

<br><span style="font-size:large"></span><br>'''[https://www.r-g.de/list/Carbon-und-Glasfaser-Staebe---Rohre Carbon (CFK) und Glasfaser (GFK)-Stäbe / Rohre im Shop]''' | |||

'''[https://www.r-g.de/list/Carbon-und-Glasfaser-Staebe---Rohre Carbon (CFK) und Glasfaser (GFK)-Stäbe / Rohre im Shop]''' | |||

'''[https://www.r-g.de/list/Carbon-Platten Carbon-Platten (CFK) im Shop]''' | '''[https://www.r-g.de/list/Carbon-Platten Carbon-Platten (CFK) im Shop]''' | ||

| Zeile 10: | Zeile 8: | ||

'''[https://www.r-g.de/list/Glasfaser-Platten Glasfaser-Platten (GFK) im Shop]''' | '''[https://www.r-g.de/list/Glasfaser-Platten Glasfaser-Platten (GFK) im Shop]''' | ||

<br | <br>'''<span style="font-size:small">Verwendung von Halbzeugen aus faserverstärkten Kunststoffen: </span>'''<span style="font-size:small">Flugzeugbau, Maschinenbau, Medizintechnik, Messtechnik, Robotik, Fahrzeugbau und -tuning, Modellbau, Sportindustrie, Drachenbau, Uhrenherstellung (Gehäuse, Ziffernblätter).</span> | ||

| | ||

== Das Strangziehverfahren (oder Pultrusionsverfahren) == | === Das Strangziehverfahren (oder Pultrusionsverfahren) === | ||

Das Strangziehverfahren, auch Pultrusionsverfahren genannt, ist eine Methode zur Herstellung faserverstärkter Kunststoffprofile in einem kontinuierlichen Ablauf. Beim '''offenen Verfahren''' werden die Verstärkungsfasern über eine Tauchwalze von ihren Stelllagen in eine Harzwanne geführt. Ein Kadiergitter sorgt für die gewünschte Verteilung der Fasern im späteren Profil. Dann durchlaufen die getränkten Fasern mehrere Vorformstationen und werden immer näher an die gewünschte, endgültige Form herangeführt.<br | Das Strangziehverfahren, auch Pultrusionsverfahren genannt, ist eine Methode zur Herstellung faserverstärkter Kunststoffprofile in einem kontinuierlichen Ablauf. Beim '''offenen Verfahren''' werden die Verstärkungsfasern über eine Tauchwalze von ihren Stelllagen in eine Harzwanne geführt. Ein Kadiergitter sorgt für die gewünschte Verteilung der Fasern im späteren Profil. Dann durchlaufen die getränkten Fasern mehrere Vorformstationen und werden immer näher an die gewünschte, endgültige Form herangeführt.<br> | ||

[[File:Traenkbad-Pultrusion.jpg|400px|Traenkbad-Pultrusion.jpg]] | [[File:Traenkbad-Pultrusion.jpg|400px|Traenkbad-Pultrusion.jpg]] | ||

| Zeile 22: | Zeile 20: | ||

Foto 1: DITV Denkendorf | Foto 1: DITV Denkendorf | ||

<br | <br>Beim '''geschlossenen Verfahren''' treten die gesamten getränkten Verstärkungsfasern erst im formgebenden Werkzeug, dann allerdings mit erhöhtem Druck, in Kontakt. Mit diesem Verfahren können höhere Faservolumengehalte bei gleichzeitig besserer Tränkung erreicht werden. Einmal im Werkzeug angelangt, wird der duroplastische Kunststoff bei Temperaturen zwischen 100 und 200 °C (je nach Material) kontinuierlich gehärtet (Heisshärtung). Das so ausgehärtete Profil wird anschliessend in beliebig lange Teile zersägt. Der gesamte Prozess wird durch ein Ziehwerkzeug z.B. in Form eines Raupenabzugs oder von reversierenden hydraulischen Greifern in Gang gehalten, welches das fertige Profil und somit die Fasern mitsamt dem Harz und dem Verstärkungsmaterial aus dem Härtungswerkzeug herauszieht (daher auch der englische Name Pultrusion aus to pull - ziehen und to extrude - durchdrücken). | ||

Das Strangziehverfahren eignet sich um kostengünstig faserverstärkte Kunststoffprofile herzustellen. Es können von relativ einfachen Polyesterharzen über Vinylesterharze und [https://www.r-g.de/list/Harze/Epoxidharze Epoxydharze] bis zu speziellen Hybridharzen verschiedenartige Harzsysteme eingesetzt werden.<br | Das Strangziehverfahren eignet sich um kostengünstig faserverstärkte Kunststoffprofile herzustellen. Es können von relativ einfachen Polyesterharzen über Vinylesterharze und [https://www.r-g.de/list/Harze/Epoxidharze Epoxydharze] bis zu speziellen Hybridharzen verschiedenartige Harzsysteme eingesetzt werden.<br>Als Verstärkungsmaterial eignen sich vorwiegend Rovings ([http://wiki.r-g.de/Glasfasern#Rovings_-_mehr_als_Verst.C3.A4rkung_beim_Profilziehen was sind Rovings?]) (aber auch Gewebe, Matten oder Vliese) aus Glas- und Kohlenstofffasern. | ||

| | ||

| Zeile 42: | Zeile 40: | ||

| | ||

== Pullwinding == | === Pullwinding === | ||

Die '''Pullwinding-Technologie''' (auch alternativ Pulwinding geschrieben) unterscheidet sich von der herkömmlichen Pultrusion durch die Art und Weise, wie die Fasern innerhalb des Produkts eingebracht werden. Beim Pullwinding werden zusätzlich Verstärkungsfasern durch rotierende Wickeleinrichtungen eingebracht. Dadurch wird die Torsionssteifigkeit und die Druckfestigkeit senkrecht zur Oberfläche des Halbzeugs deutlich erhöht. | Die '''Pullwinding-Technologie''' (auch alternativ Pulwinding geschrieben) unterscheidet sich von der herkömmlichen Pultrusion durch die Art und Weise, wie die Fasern innerhalb des Produkts eingebracht werden. Beim Pullwinding werden zusätzlich Verstärkungsfasern durch rotierende Wickeleinrichtungen eingebracht. Dadurch wird die Torsionssteifigkeit und die Druckfestigkeit senkrecht zur Oberfläche des Halbzeugs deutlich erhöht. | ||

| Zeile 56: | Zeile 54: | ||

| | ||

== Gewickelte Halbzeuge == | === Gewickelte Halbzeuge === | ||

Die '''gewickelten Kohlerohre''' von R&G werden in einem aufwendigen, mehrlagigen Verbund aus Kohlegewebe an der Oberfläche sowie unidirektionalem Kohlegelege und biaxial angeordneten Kohlefasern hergestellt. Solche Rohre sind in hohem Maße biege- und torsionsfest. | Die '''gewickelten Kohlerohre''' von R&G werden in einem aufwendigen, mehrlagigen Verbund aus Kohlegewebe an der Oberfläche sowie unidirektionalem Kohlegelege und biaxial angeordneten Kohlefasern hergestellt. Solche Rohre sind in hohem Maße biege- und torsionsfest. | ||

<br | <br>'''Schematischer Aufbau der gewickelten Kohlerohre:''' | ||

[[File:VEC-Rohr gewickelt.jpg|350x181px|VEC-Rohr gewickelt.jpg]] | [[File:VEC-Rohr gewickelt.jpg|350x181px|VEC-Rohr gewickelt.jpg]] | ||

| Zeile 74: | Zeile 72: | ||

[[File:Youtube-logo.jpg|70x29px|Youtube-logo.jpg]] | [[File:Youtube-logo.jpg|70x29px|Youtube-logo.jpg]] | ||

<br | <br>'''[https://www.youtube.com/embed/voEc3kqABfo Video hier]''' | ||

[[File:Faseraufbau Rohr.png|354x210px|Faseraufbau Rohr.png]] | [[File:Faseraufbau Rohr.png|354x210px|Faseraufbau Rohr.png]] | ||

| Zeile 86: | Zeile 84: | ||

Zum Ablängen benötigt man lediglich Bleistift, Maßstab, Kreppband, eine Metallsäge und feine Feilen. | Zum Ablängen benötigt man lediglich Bleistift, Maßstab, Kreppband, eine Metallsäge und feine Feilen. | ||

#Kreppband dort aufkleben, wo das Material geschnitten werden soll. Dadurch werden unnötige Kratzer vermieden und man kann leichter markieren. | #Kreppband dort aufkleben, wo das Material geschnitten werden soll. Dadurch werden unnötige Kratzer vermieden und man kann leichter markieren. | ||

#Wenn die gewünschte Länge ermittelt wurde, markieren Sie das Rohr mit dem Bleistift. | #Wenn die gewünschte Länge ermittelt wurde, markieren Sie das Rohr mit dem Bleistift. | ||

#Beim Sägen nicht zuviel Druck ausüben, speziell Rohre sind empfindlich. | #Beim Sägen nicht zuviel Druck ausüben, speziell Rohre sind empfindlich. | ||

#Eventuell mit ca. 1 mm Übermaß schneiden, damit Sie beim Schleifen und Feilen etwas "Luft" haben. | #Eventuell mit ca. 1 mm Übermaß schneiden, damit Sie beim Schleifen und Feilen etwas "Luft" haben. | ||

#Die Schnittkante kann bei Bedarf mit Lacken, Harzen, Sekundenkleber oder Wachs behandelt werden, damit das Material dort keine Feuchtigkeit aufnimmt. | #Die Schnittkante kann bei Bedarf mit Lacken, Harzen, Sekundenkleber oder Wachs behandelt werden, damit das Material dort keine Feuchtigkeit aufnimmt. | ||

| | ||

| Zeile 107: | Zeile 104: | ||

| | ||

=== Anwendungsbeispiele === | === Anwendungsbeispiele === | ||

| Zeile 126: | Zeile 120: | ||

| | ||

=== Teleskopstangen<br | === Teleskopstangen<br>Teleskopstäbe<br>Teleskoprohr ===<div>aus CFK (Kohlefaser - Carbon) und GFK (Glasfaser)</div> | ||

<div>aus CFK (Kohlefaser - Carbon) und GFK (Glasfaser)</div> | |||

'''R&G liefert mehrere Varianten:''' | '''R&G liefert mehrere Varianten:''' | ||

#Transportable, ausziehbare '''Teleskopstangen '''mit niedrigem Gewicht und hoher Festigkeit und Steifigkeit | #Transportable, ausziehbare '''Teleskopstangen '''mit niedrigem Gewicht und hoher Festigkeit und Steifigkeit | ||

#'''Teleskopierbare, zylindrische Rohre''' | #'''Teleskopierbare, zylindrische Rohre''' | ||

#'''Stecksystem''' aus Hülse und Rohr | #'''Stecksystem''' aus Hülse und Rohr | ||

[https://www.r-g.de/list/teleskopierbar Zu den Produkten im Shop] | [https://www.r-g.de/list/teleskopierbar Zu den Produkten im Shop] | ||

Aktuelle Version vom 14. März 2025, 16:30 Uhr

Faserverstärkte Kunststoffe wie Carbon (CFK) und Glasfaser (GFK) bieten hervorragende Eigenschaften, die sie in einer Vielzahl von Branchen unverzichtbar machen. Diese Materialien, die in Form von Stäben, Rohren und Profilen angeboten werden, finden Anwendung in Bereichen wie Flugzeugbau, Maschinenbau, Medizintechnik, Fahrzeugbau sowie Sportindustrie und Modellbau. Besonders hervorzuheben ist ihre hohe Festigkeit bei gleichzeitig geringem Gewicht, was sie ideal für hochbelastete Strukturen macht.

Die Herstellung dieser Halbzeuge erfolgt häufig durch das Strangziehverfahren (Pultrusion), bei dem Verstärkungsfasern mit Harz getränkt und in einem Werkzeug zu kontinuierlichen Profilen gezogen werden. Eine weiterentwickelte Technik ist das Pullwinding, bei dem zusätzlich rotierende Wickeleinrichtungen eingesetzt werden, um die Torsionsteifigkeit zu erhöhen.

Carbon (CFK)-Materialien lassen sich leicht bearbeiten, beispielsweise durch Sägen, Schleifen, bohren und fräsen, um maßgeschneiderte Lösungen zu schaffen.

Carbon (CFK) und Glasfaser (GFK)-Stäbe / Rohre im Shop

Glasfaser-Platten (GFK) im Shop

Verwendung von Halbzeugen aus faserverstärkten Kunststoffen: Flugzeugbau, Maschinenbau, Medizintechnik, Messtechnik, Robotik, Fahrzeugbau und -tuning, Modellbau, Sportindustrie, Drachenbau, Uhrenherstellung (Gehäuse, Ziffernblätter).

Das Strangziehverfahren (oder Pultrusionsverfahren)

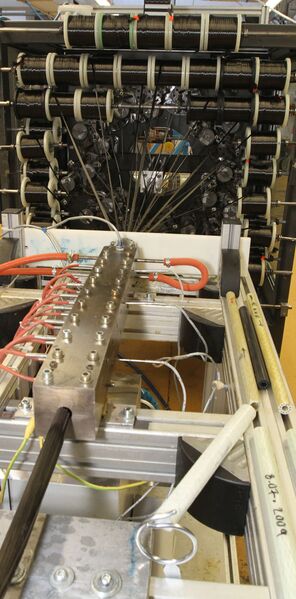

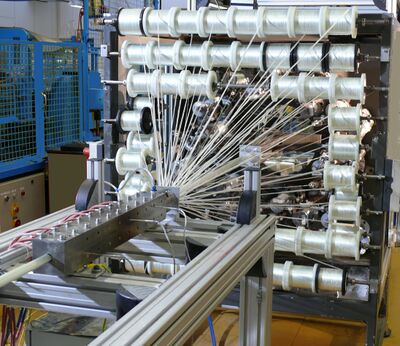

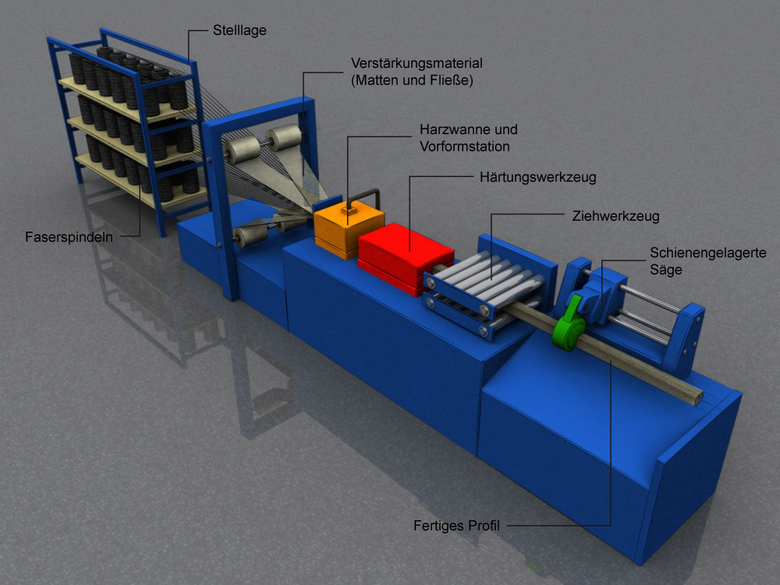

Das Strangziehverfahren, auch Pultrusionsverfahren genannt, ist eine Methode zur Herstellung faserverstärkter Kunststoffprofile in einem kontinuierlichen Ablauf. Beim offenen Verfahren werden die Verstärkungsfasern über eine Tauchwalze von ihren Stelllagen in eine Harzwanne geführt. Ein Kadiergitter sorgt für die gewünschte Verteilung der Fasern im späteren Profil. Dann durchlaufen die getränkten Fasern mehrere Vorformstationen und werden immer näher an die gewünschte, endgültige Form herangeführt.

Foto 1: DITV Denkendorf

Beim geschlossenen Verfahren treten die gesamten getränkten Verstärkungsfasern erst im formgebenden Werkzeug, dann allerdings mit erhöhtem Druck, in Kontakt. Mit diesem Verfahren können höhere Faservolumengehalte bei gleichzeitig besserer Tränkung erreicht werden. Einmal im Werkzeug angelangt, wird der duroplastische Kunststoff bei Temperaturen zwischen 100 und 200 °C (je nach Material) kontinuierlich gehärtet (Heisshärtung). Das so ausgehärtete Profil wird anschliessend in beliebig lange Teile zersägt. Der gesamte Prozess wird durch ein Ziehwerkzeug z.B. in Form eines Raupenabzugs oder von reversierenden hydraulischen Greifern in Gang gehalten, welches das fertige Profil und somit die Fasern mitsamt dem Harz und dem Verstärkungsmaterial aus dem Härtungswerkzeug herauszieht (daher auch der englische Name Pultrusion aus to pull - ziehen und to extrude - durchdrücken).

Das Strangziehverfahren eignet sich um kostengünstig faserverstärkte Kunststoffprofile herzustellen. Es können von relativ einfachen Polyesterharzen über Vinylesterharze und Epoxydharze bis zu speziellen Hybridharzen verschiedenartige Harzsysteme eingesetzt werden.

Als Verstärkungsmaterial eignen sich vorwiegend Rovings (was sind Rovings?) (aber auch Gewebe, Matten oder Vliese) aus Glas- und Kohlenstofffasern.

Carbon-Pultrusion (Foto 2: DITV Denkendorf)

Glas-Flecht-Pultrusion (Foto 3: DITV Denkendorf)

Fotos 1-3 mit freundlicher Genehmigung von Prof. Dr.-Ing. Markus Milwich DITV Denkendorf und Hochschule Reutlingen LFZ / IMAT

Pullwinding

Die Pullwinding-Technologie (auch alternativ Pulwinding geschrieben) unterscheidet sich von der herkömmlichen Pultrusion durch die Art und Weise, wie die Fasern innerhalb des Produkts eingebracht werden. Beim Pullwinding werden zusätzlich Verstärkungsfasern durch rotierende Wickeleinrichtungen eingebracht. Dadurch wird die Torsionssteifigkeit und die Druckfestigkeit senkrecht zur Oberfläche des Halbzeugs deutlich erhöht.

(Beschreibung: Veranschaulichung Strangziehverfahren Zeichner: S. Demière Datum:17.11.2005)

Weitere Links: Strangziehen

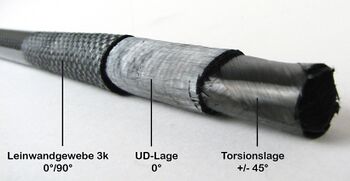

Gewickelte Halbzeuge

Die gewickelten Kohlerohre von R&G werden in einem aufwendigen, mehrlagigen Verbund aus Kohlegewebe an der Oberfläche sowie unidirektionalem Kohlegelege und biaxial angeordneten Kohlefasern hergestellt. Solche Rohre sind in hohem Maße biege- und torsionsfest.

Schematischer Aufbau der gewickelten Kohlerohre:

Zerstörende Prüfung eines Kohlefaserrohres

Durch das Abbrennen der Matrix wird die Faserverstärkung freigelegt. Dadurch lässt sich feststellen, in welcher Menge und mit welchem Verlauf die Kohlefaser verarbeitet ist.

Bearbeiten von Halbzeugen

Halbzeuge aus faserverstärkten Kunststoffen, also z.B. Stäbe, Rohre und Profile, lassen sich spanabhebend bearbeiten. Häufig wird nur abgelängt und schon mit einfachem Werkzeug lässt sich ein perfekter Schnitt machen.

Zum Ablängen benötigt man lediglich Bleistift, Maßstab, Kreppband, eine Metallsäge und feine Feilen.

- Kreppband dort aufkleben, wo das Material geschnitten werden soll. Dadurch werden unnötige Kratzer vermieden und man kann leichter markieren.

- Wenn die gewünschte Länge ermittelt wurde, markieren Sie das Rohr mit dem Bleistift.

- Beim Sägen nicht zuviel Druck ausüben, speziell Rohre sind empfindlich.

- Eventuell mit ca. 1 mm Übermaß schneiden, damit Sie beim Schleifen und Feilen etwas "Luft" haben.

- Die Schnittkante kann bei Bedarf mit Lacken, Harzen, Sekundenkleber oder Wachs behandelt werden, damit das Material dort keine Feuchtigkeit aufnimmt.

Dieses Video zeigt die Vor- und Nachteile der Hochmodul-Kohlefaser (HM) und normaler hochfester Kohlefaser (HT). Sehr gut dargestellt ist der Zusammenhang von hoher Steifigkeit und geringer Bruchdehnung bei HM-Fasern im Vergleich zu der weniger steifen, aber elastischeren HT-Faser.

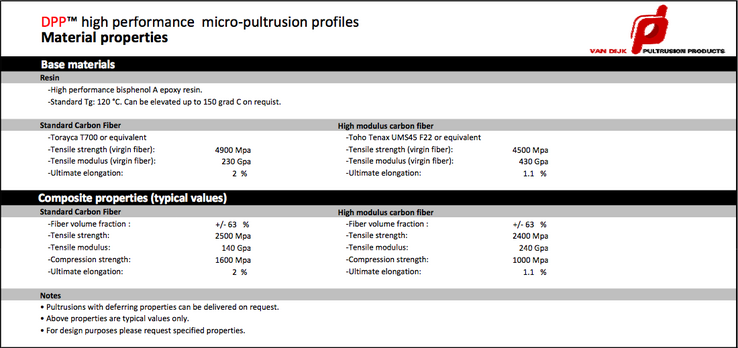

Festigkeitswerte DPP-Kohlefaserstäbe, Kohlefaserrohre, Kohlefaserprofile

Anwendungsbeispiele

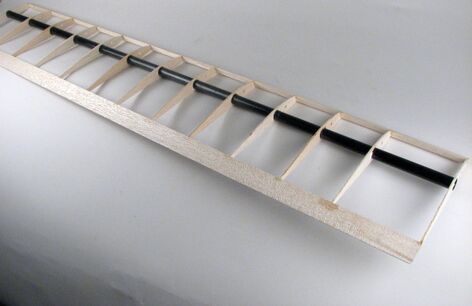

CFK-Rohrholm bei einer Modelltragfläche

Hochbelastbare Strukturverklebung

CFK-Gittermast aus Hochmodul CFK-Rundrohr gewickelt, Leinwand (3k), verklebt mit Elan-tech® ADH 891.892.

=== Teleskopstangen

Teleskopstäbe

Teleskoprohr ===

R&G liefert mehrere Varianten:

- Transportable, ausziehbare Teleskopstangen mit niedrigem Gewicht und hoher Festigkeit und Steifigkeit

- Teleskopierbare, zylindrische Rohre

- Stecksystem aus Hülse und Rohr