Sternwartenprojekt: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (13 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

= Sternwartenprojekt von Peter Hochauer = | == Sternwartenprojekt von Peter und Martina Hochauer == | ||

'''Einführung: '''<br>Das Projekt „Sternwarte“ dient als | === '''Einführung: '''<br> === | ||

| |||

Das Projekt „Sternwarte“ dient als Schutzbau für ein astronomisches Teleskop. Hauptbetätigungsfeld soll die Astrofotografie sein, <br>das Erfassen astronomischer Objekte mit Digitalkameras. | |||

Um den gesamten Himmel mit dem fest aufgestelltem Teleskop erreichen <br>zu können, verfügt die Kuppel über folgende Mechanik: | |||

Zum Öffnen der Kuppel kann der Spaltschieber nach hinten weggeschoben <br>werden und die untere Horizontklappe nach außen aufgeklappt werden. So entsteht ein Spalt vom Horizont bis über den Zenit. <br>Zusätzlich ist die komplette Kuppel auf Rollen drehbar gelagert, somit kann der Spalt 360° in jede beliebige Richtung gedreht werden. | |||

Die 12-eckige Kuppel wurde in Modulbauweise gebaut, dafür waren mehrere Negativformen notwendig. Als formgebende Flächen kam Stahlblech „verzinkt“ zum Einsatz. | === '''A.) Formenbau'''<br> === | ||

Die 12-eckige Kuppel wurde in Modulbauweise gebaut, dafür waren mehrere Negativformen notwendig. <br>Als formgebende Flächen kam Stahlblech „verzinkt“ zum Einsatz. | |||

''' | <br>'''1.)''' Der Unterbau der Segmentformen wurde aus CNC gefrästen Spanplatten zusammengesetzt. | ||

[[File:AFormenbau-1.jpg|x300px|AFormenbau-1.jpg]] | [[File:AFormenbau-1.jpg|x300px|AFormenbau-1.jpg]] | ||

| Zeile 17: | Zeile 21: | ||

| | ||

'''2.)''' Erster Test mit dem Laser-geschnittenen Formblech, das 2 mm Blech lässt sich noch relativ | '''2.)''' Erster Test mit dem Laser-geschnittenen Formblech, das 2 mm Blech lässt sich noch relativ <br>gut in die gefräste Kontur biegen. | ||

[[File:AFormenbau-2.jpg|x300px|AFormenbau-2.jpg]] | [[File:AFormenbau-2.jpg|x300px|AFormenbau-2.jpg]] | ||

| Zeile 23: | Zeile 27: | ||

| | ||

'''3.)''' Das Formblech wurde mit Senkkopfschrauben auf den Holz-Unterbau befestigt, die Schraubenköpfe gekittet und verschliffen. Die Seitenteile der Formen wurden aus beschichteten Spanplatten aufgebaut. Da die Formen nach oben kleiner werden | '''3.)''' Das Formblech wurde mit Senkkopfschrauben auf den Holz-Unterbau befestigt, die Schraubenköpfe <br>gekittet und verschliffen. Die Seitenteile der Formen wurden aus beschichteten Spanplatten aufgebaut. <br>Da die Formen nach oben kleiner werden | ||

(Hinterschnitt), musste ein Seitenteil demontierbar sein (Entformung). Um zu überprüfen ob die Konstruktion des Formblechs korrekt war, wurde die Geradheit der Seitenteile per Laser überprüft. Dies ist besonders wichtig, da später aus 12 Modulen ein „Kreis“ zusammengesetzt wird. Ungenauigkeiten würden spätestens dann zu Problemen führen. | (Hinterschnitt), musste ein Seitenteil demontierbar sein (Entformung). <br>Um zu überprüfen ob die Konstruktion des Formblechs korrekt war, wurde die Geradheit der Seitenteile per <br>Laser überprüft. Dies ist besonders wichtig, da später aus 12 Modulen ein „Kreis“ zusammengesetzt wird. <br>Ungenauigkeiten würden spätestens dann zu Problemen führen.<br> | ||

[[File:AFormenbau 3.jpg|x300px|AFormenbau 3.jpg]] | [[File:AFormenbau 3.jpg|x300px|AFormenbau 3.jpg]] | ||

| | ||

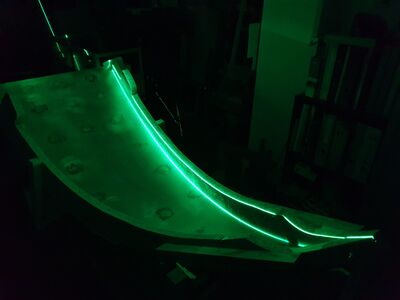

'''4.)''' Laser-Überprüfung im Dunklen | '''4.)''' Laser-Überprüfung im Dunklen | ||

| Zeile 35: | Zeile 40: | ||

| | ||

'''5.)''' Die Negativform für den Spaltschieber wurde komplett aus Blech gefertigt. In dieser Form wurden in Summe 3 Einzelteile gefertigt, 2 davon wurden zum Spaltschieber „oben“ verklebt, das 3. Teil wurde zur Horizontklappe „unten“ verarbeitet. | '''5.)''' Die Negativform für den Spaltschieber wurde komplett aus Blech gefertigt. <br>In dieser Form wurden in Summe 3 Einzelteile gefertigt, 2 davon wurden zum <br>Spaltschieber „oben“ verklebt, das 3. Teil wurde zur Horizontklappe „unten“ verarbeitet.<br> | ||

[[File:AFormenbau 5.jpg|x300px|AFormenbau 5.jpg]] | [[File:AFormenbau 5.jpg|x300px|AFormenbau 5.jpg]] | ||

| Zeile 41: | Zeile 46: | ||

| | ||

'''B.) Laminataufbau''' | === '''B.) Laminataufbau''' === | ||

Zum Laminieren wurden alle Zuschnitte vorab zugeschnitten und vorbereitet. <br>Der Aufbau in die Form ist wie folgt: | |||

*Trennwachs | |||

*Folientrennmittel | |||

*Einlegen von 30 mm Abreißgewebe in die Formkanten (siehe Laminataufbau Bild 9 und Montage Bild 2 und 3) | |||

*1. Schicht Harz „L“ weiß eingefärbt | |||

*1 Lage 163 g Glasfaser | |||

*3 Lagen 580 g Glasfaser, die mittlere Lage 45°gedreht | |||

*Einsetzen der Blechspanten welche den Kern der Seitenfläche bilden und später zur Befestigung bzw. zur Verbindung der Elemente benötigt werden. | |||

*Einschlagen der überstehenden Glasgewebe über die Blechspanten. | |||

*30 mm XPS direkt ins nasse Laminat, mit Stützen fixiert. | |||

*24 Stunden aushärten bei Raumtemperatur | |||

*1 Lage 580 g Glasfaser | |||

*1 Lage 280 g Glasfaser | |||

*Außenkanten (Schnittkanten) der Glasgewebe mit 100 mm Gewebeband eingesäumt. | |||

| | ||

| Zeile 73: | Zeile 78: | ||

| | ||

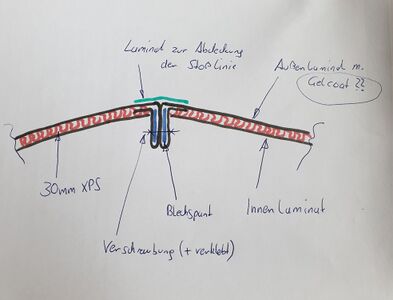

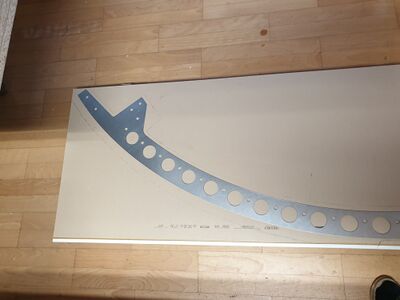

'''3.)''' Blechspant aus 2 mm Blech, aus Gewichtsgründen und zur Minimierung der Kältebrücke mit großen Bohrungen versehen | '''3.)''' Blechspant aus 2 mm Blech, aus Gewichtsgründen und zur Minimierung <br>der Kältebrücke mit großen Bohrungen versehen<br> | ||

[[File:BLaminataufbau-3.jpg|x300px|BLaminataufbau-3.jpg]] | [[File:BLaminataufbau-3.jpg|x300px|BLaminataufbau-3.jpg]] | ||

| Zeile 97: | Zeile 102: | ||

| | ||

'''7.)''' Die überstehenden Glasgewebematten wurde über die Spanten eingeschlagen und mit dünne Hartfaserplatten und Schraubzwingen fixiert. Danach wurden die XPS Zuschnitte ins nasse Laminat eingelegt und mit Holzstreben zur Decke hin fixiert. Die 30mm dicken XPS Platten wurden von hinten in etwa 2/3 eingeschnitten um das Biegen in die Form zu erleichtern | '''7.)''' Die überstehenden Glasgewebematten wurde über die Spanten eingeschlagen <br>und mit dünne Hartfaserplatten und Schraubzwingen fixiert. Danach wurden die <br>XPS Zuschnitte ins nasse Laminat eingelegt und mit Holzstreben zur Decke hin fixiert. <br>Die 30mm dicken XPS Platten wurden von hinten in etwa 2/3 eingeschnitten um das <br>Biegen in die Form zu erleichtern.<br> | ||

[[File:BLaminataufbau-7.jpg|x300px|BLaminataufbau-7.jpg]] | [[File:BLaminataufbau-7.jpg|x300px|BLaminataufbau-7.jpg]] | ||

| Zeile 103: | Zeile 108: | ||

| | ||

'''8.)''' Nach dem Aushärten des ersten Arbeitsganges wurden auf das XPS noch 2 weitere Lagen laminiert (siehe Aufbau). | '''8.)''' Nach dem Aushärten des ersten Arbeitsganges wurden auf das XPS noch <br>2 weitere Lagen laminiert (siehe Aufbau).<br> | ||

[[File:BLaminataufbau-8.jpg|x300px|BLaminataufbau-8.jpg]] | [[File:BLaminataufbau-8.jpg|x300px|BLaminataufbau-8.jpg]] | ||

| Zeile 109: | Zeile 114: | ||

| | ||

'''9.)''' Nach dem Ausformen wurde an den Kanten das 30mm Abreissgewebe entfernt, somit entstand eine Art Falz, der das Auflaminieren eines Gewebebendes zur Verstärkung erlaubt | '''9.)''' Nach dem Ausformen wurde an den Kanten das 30mm Abreissgewebe entfernt, <br>somit entstand eine Art Falz, der das Auflaminieren eines Gewebebendes zur Verstärkung erlaubt.<br> | ||

[[File:BLaminataufbau-9.jpg|x300px|BLaminataufbau-9.jpg]] | [[File:BLaminataufbau-9.jpg|x300px|BLaminataufbau-9.jpg]] | ||

| Zeile 115: | Zeile 120: | ||

| | ||

'''C.) Segmente''' | === '''C.) Segmente''' === | ||

| | ||

| Zeile 131: | Zeile 138: | ||

| | ||

'''3.)''' Fertiges Segment, die Befestigungslaschen der Spanten und auch die rosa durchscheinende Dämmung sind gut zu erkennen | '''3.)''' Fertiges Segment, die Befestigungslaschen der Spanten und auch <br>die rosa durchscheinende Dämmung sind gut zu erkennen.<br> | ||

[[File:CSegment-3.jpg|x300px|CSegment-3.jpg]] | [[File:CSegment-3.jpg|x300px|CSegment-3.jpg]] | ||

| Zeile 137: | Zeile 144: | ||

| | ||

'''D.) Montage''' | === '''D.) Montage''' === | ||

| | ||

'''1.)''' Testmontage zur Prüfung der Genauigkeit der Elemente, später erfolgt die Montage auf eine 12-eckigem Holzring (Bild 4) | '''1.)''' Testmontage zur Prüfung der Genauigkeit der Elemente, später erfolgt <br>die Montage auf eine 12-eckigem Holzring (Bild 4).<br> | ||

[[File:DMontage-1.jpg|x300px|DMontage-1.jpg]] | [[File:DMontage-1.jpg|x300px|DMontage-1.jpg]] | ||

| Zeile 147: | Zeile 156: | ||

| | ||

'''2.)''' Die Spuren des Abreißgewebes sind gut zu erkennen, es fehlt hier allerdings noch die Verklebung, das Verstärkungsgewebeband und der Feinschliff. | '''2.)''' Die Spuren des Abreißgewebes sind gut zu erkennen, es fehlt hier allerdings noch die Verklebung, <br>das Verstärkungsgewebeband und der Feinschliff.<br> | ||

[[File:DMontage-2.jpg|x300px|DMontage-2.jpg]] | [[File:DMontage-2.jpg|x300px|DMontage-2.jpg]] | ||

| Zeile 153: | Zeile 162: | ||

| | ||

'''3.)''' | '''3.)''' Vormontage auf provisorischen Rollen in der Garage | ||

[[File:DMontage-3.jpg|x300px|DMontage-3.jpg]] | [[File:DMontage-3.jpg|x300px|DMontage-3.jpg]] | ||

| Zeile 159: | Zeile 168: | ||

| | ||

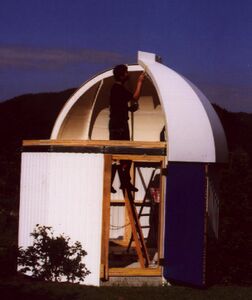

'''4.)''' | '''4.)''' Aufgrund der Größe fand die endgültige Montage im Freien statt. | ||

[[File:DMontage-4.jpg|x300px|DMontage-4.jpg]] | [[File:DMontage-4.jpg|x300px|DMontage-4.jpg]] | ||

| Zeile 165: | Zeile 174: | ||

| | ||

'''E.) Fertig''' | === '''E.) Fertig''' === | ||

| | ||

'''1.)''' Fertige Ansicht im Sommer, hier sind auch Spaltschieber und Horizontklappe als Öffnungselemente gut zu erkennen. | '''1.)''' Fertige Ansicht im Sommer, hier sind auch Spaltschieber und Horizontklappe als <br>Öffnungselemente gut zu erkennen. <br> | ||

[[File:EFertig-1.jpg|x300px|EFertig-1.jpg]] | [[File:EFertig-1.jpg|x300px|EFertig-1.jpg]] | ||

| Zeile 175: | Zeile 186: | ||

| | ||

'''2.)''' Ansicht im Winter, auch etwas mehr Schnee ist kein Problem. Allerdings ist darauf zu achten dass möglichst kein Schnee auf’s Telekop fällt. | '''2.)''' Ansicht im Winter, auch etwas mehr Schnee ist kein Problem. Allerdings ist darauf <br>zu achten dass möglichst kein Schnee auf’s Telekop fällt.<br> | ||

[[File:EFertig-2.jpg|x300px|EFertig-2.jpg]] | [[File:EFertig-2.jpg|x300px|EFertig-2.jpg]] | ||

| Zeile 181: | Zeile 192: | ||

| | ||

'''3.)''' | '''3.)''' Um etwaige Reflexionen von Umgebungslicht zu vermeiden, wurde die Innenfläche <br>mit schwarzem Schultafellack versehen. <br> | ||

[[File:EFertig-3.jpg|x300px|EFertig-3.jpg]] | [[File:EFertig-3.jpg|x300px|EFertig-3.jpg]] | ||

| Zeile 187: | Zeile 198: | ||

| | ||

'''F.) Astrobild''' | === '''F.) Astrobild''' === | ||

| | ||

'''1.)''' | '''1.)''' Langzeitbelichtung von einem Emmisionsnebel Messier 42, einem so genannten <br>Deep Sky Objekt im Sternbild Orion. <br> | ||

[[File:FAstrobild-1.jpg|x300px|FAstrobild-1.jp]] | [[File:FAstrobild-1.jpg|x300px|FAstrobild-1.jp]] | ||

| | ||

Aktuelle Version vom 28. November 2023, 18:39 Uhr

Sternwartenprojekt von Peter und Martina Hochauer

Einführung:

Das Projekt „Sternwarte“ dient als Schutzbau für ein astronomisches Teleskop. Hauptbetätigungsfeld soll die Astrofotografie sein,

das Erfassen astronomischer Objekte mit Digitalkameras.

Um den gesamten Himmel mit dem fest aufgestelltem Teleskop erreichen

zu können, verfügt die Kuppel über folgende Mechanik:

Zum Öffnen der Kuppel kann der Spaltschieber nach hinten weggeschoben

werden und die untere Horizontklappe nach außen aufgeklappt werden. So entsteht ein Spalt vom Horizont bis über den Zenit.

Zusätzlich ist die komplette Kuppel auf Rollen drehbar gelagert, somit kann der Spalt 360° in jede beliebige Richtung gedreht werden.

A.) Formenbau

Die 12-eckige Kuppel wurde in Modulbauweise gebaut, dafür waren mehrere Negativformen notwendig.

Als formgebende Flächen kam Stahlblech „verzinkt“ zum Einsatz.

1.) Der Unterbau der Segmentformen wurde aus CNC gefrästen Spanplatten zusammengesetzt.

2.) Erster Test mit dem Laser-geschnittenen Formblech, das 2 mm Blech lässt sich noch relativ

gut in die gefräste Kontur biegen.

3.) Das Formblech wurde mit Senkkopfschrauben auf den Holz-Unterbau befestigt, die Schraubenköpfe

gekittet und verschliffen. Die Seitenteile der Formen wurden aus beschichteten Spanplatten aufgebaut.

Da die Formen nach oben kleiner werden

(Hinterschnitt), musste ein Seitenteil demontierbar sein (Entformung).

Um zu überprüfen ob die Konstruktion des Formblechs korrekt war, wurde die Geradheit der Seitenteile per

Laser überprüft. Dies ist besonders wichtig, da später aus 12 Modulen ein „Kreis“ zusammengesetzt wird.

Ungenauigkeiten würden spätestens dann zu Problemen führen.

4.) Laser-Überprüfung im Dunklen

5.) Die Negativform für den Spaltschieber wurde komplett aus Blech gefertigt.

In dieser Form wurden in Summe 3 Einzelteile gefertigt, 2 davon wurden zum

Spaltschieber „oben“ verklebt, das 3. Teil wurde zur Horizontklappe „unten“ verarbeitet.

B.) Laminataufbau

Zum Laminieren wurden alle Zuschnitte vorab zugeschnitten und vorbereitet.

Der Aufbau in die Form ist wie folgt:

- Trennwachs

- Folientrennmittel

- Einlegen von 30 mm Abreißgewebe in die Formkanten (siehe Laminataufbau Bild 9 und Montage Bild 2 und 3)

- 1. Schicht Harz „L“ weiß eingefärbt

- 1 Lage 163 g Glasfaser

- 3 Lagen 580 g Glasfaser, die mittlere Lage 45°gedreht

- Einsetzen der Blechspanten welche den Kern der Seitenfläche bilden und später zur Befestigung bzw. zur Verbindung der Elemente benötigt werden.

- Einschlagen der überstehenden Glasgewebe über die Blechspanten.

- 30 mm XPS direkt ins nasse Laminat, mit Stützen fixiert.

- 24 Stunden aushärten bei Raumtemperatur

- 1 Lage 580 g Glasfaser

- 1 Lage 280 g Glasfaser

- Außenkanten (Schnittkanten) der Glasgewebe mit 100 mm Gewebeband eingesäumt.

1.) Querschnitt Skizze

2.) Zuschnittermittlung und Biegetest des XPS Einlegeteile.

3.) Blechspant aus 2 mm Blech, aus Gewichtsgründen und zur Minimierung

der Kältebrücke mit großen Bohrungen versehen

4.) Laminataufbau vor dem Einsetzen der Blechspanten.

5.) Eingesetzter Blechspant, zur Befestigung wurden positionsgenau Anschraubpunkte vorgesehen

6.) Beide Spanten eingesetzt.

7.) Die überstehenden Glasgewebematten wurde über die Spanten eingeschlagen

und mit dünne Hartfaserplatten und Schraubzwingen fixiert. Danach wurden die

XPS Zuschnitte ins nasse Laminat eingelegt und mit Holzstreben zur Decke hin fixiert.

Die 30mm dicken XPS Platten wurden von hinten in etwa 2/3 eingeschnitten um das

Biegen in die Form zu erleichtern.

8.) Nach dem Aushärten des ersten Arbeitsganges wurden auf das XPS noch

2 weitere Lagen laminiert (siehe Aufbau).

9.) Nach dem Ausformen wurde an den Kanten das 30mm Abreissgewebe entfernt,

somit entstand eine Art Falz, der das Auflaminieren eines Gewebebendes zur Verstärkung erlaubt.

C.) Segmente

1.) Aushärtung bei Raumtemperatur

2.) Wie oben

3.) Fertiges Segment, die Befestigungslaschen der Spanten und auch

die rosa durchscheinende Dämmung sind gut zu erkennen.

D.) Montage

1.) Testmontage zur Prüfung der Genauigkeit der Elemente, später erfolgt

die Montage auf eine 12-eckigem Holzring (Bild 4).

2.) Die Spuren des Abreißgewebes sind gut zu erkennen, es fehlt hier allerdings noch die Verklebung,

das Verstärkungsgewebeband und der Feinschliff.

3.) Vormontage auf provisorischen Rollen in der Garage

4.) Aufgrund der Größe fand die endgültige Montage im Freien statt.

E.) Fertig

1.) Fertige Ansicht im Sommer, hier sind auch Spaltschieber und Horizontklappe als

Öffnungselemente gut zu erkennen.

2.) Ansicht im Winter, auch etwas mehr Schnee ist kein Problem. Allerdings ist darauf

zu achten dass möglichst kein Schnee auf’s Telekop fällt.

3.) Um etwaige Reflexionen von Umgebungslicht zu vermeiden, wurde die Innenfläche

mit schwarzem Schultafellack versehen.

F.) Astrobild

1.) Langzeitbelichtung von einem Emmisionsnebel Messier 42, einem so genannten

Deep Sky Objekt im Sternbild Orion.