R&G Wiki UP-Harz: Polyesterharze erklärt

Admin (Diskussion | Beiträge) Keine Bearbeitungszusammenfassung |

Brauer (Diskussion | Beiträge) Kategorien eingefügt |

||

| Zeile 75: | Zeile 75: | ||

<span style="font-size:small">'''Nachhärtung'''<br/> Da die Endhärte von kaltgehärteten GF-UP-Teilen ohne Nachhärtung bei erhöhter Temperatur erst nach vielen Wochen oder gar nicht erreicht wird, sollte man Formteile nach Möglichkeit in einer Temperkammer in 4 - 6 Stunden bei höheren Temperaturen (60 - 110 °C) nachhärten. Auch eine gleichmäßige<sup>1)</sup> Infrarot-Bestrahlung oder -wenn anders nicht möglich- pralle Sonnenbestrahlung über mehrere Tage im Sommer führen zum Ziel (nur zur Nachhärtung empfohlen, beim Laminieren sollte <span style="font-weight: 700">direkte Sonneneinstrahlung </span>unbedingt <span style="font-weight: 700">vermieden </span>werden).</span> | <span style="font-size:small">'''Nachhärtung'''<br/> Da die Endhärte von kaltgehärteten GF-UP-Teilen ohne Nachhärtung bei erhöhter Temperatur erst nach vielen Wochen oder gar nicht erreicht wird, sollte man Formteile nach Möglichkeit in einer Temperkammer in 4 - 6 Stunden bei höheren Temperaturen (60 - 110 °C) nachhärten. Auch eine gleichmäßige<sup>1)</sup> Infrarot-Bestrahlung oder -wenn anders nicht möglich- pralle Sonnenbestrahlung über mehrere Tage im Sommer führen zum Ziel (nur zur Nachhärtung empfohlen, beim Laminieren sollte <span style="font-weight: 700">direkte Sonneneinstrahlung </span>unbedingt <span style="font-weight: 700">vermieden </span>werden).</span> | ||

<div><span style="font-size:small"> </span></div> <div><span style="font-size:small">Je besser die Nachhärtung durchgeführt wird, um so sicherer lassen sich die angestrebten Endwerte hinsichtlich mechanischer, chemischer und thermischer Qualität von Bauteilen aus ungesättigten Polyesterharzen erreichen.</span></div> <div><span style="font-size:small"> </span></div> <div><span style="font-size:small">In allen Fällen ist aber zu beachten, dass <span style="font-weight: 700">UP-Harze </span>bei der Härtung eine (unterschiedliche) <span style="font-weight: 700">Volumenkontraktion </span>erfahren. Der dadurch bedingte Schwund des Harzes ist abhängig vom Harzaufbau, der Härtungsgeschwindigkeit, dem Füllstoff- bzw. Glasgehalt etc. und muss bei der Fertigung von GF-UP mit einkalkuliert werden.</span></div> <div><span style="font-size:small"> </span></div> <div><span style="font-size:small"><span style="vertical-align: 3pt"><sup>1)</sup> </span>Nur zu empfehlen, wenn eine exakte, gleichmäßige Bestrahlung möglich ist! Ansonsten sollte wegen Gefahr des Verzugs darauf verzichtet werden.</span></div> <div><span style="font-size:larger">[[File:K2S113B1.jpg|483x322px|K2S113B1.jpg]]</span></div> <div>Studiodekoration aus glasfaserverstärktem Polyesterharz, hergestellt von der Fa. Ingo Laue, Werbeobjekte, Buggingen.</div> </div> </div> </div> </div> </div> </div> </div> </div> </div> | <div><span style="font-size:small"> </span></div> <div><span style="font-size:small">Je besser die Nachhärtung durchgeführt wird, um so sicherer lassen sich die angestrebten Endwerte hinsichtlich mechanischer, chemischer und thermischer Qualität von Bauteilen aus ungesättigten Polyesterharzen erreichen.</span></div> <div><span style="font-size:small"> </span></div> <div><span style="font-size:small">In allen Fällen ist aber zu beachten, dass <span style="font-weight: 700">UP-Harze </span>bei der Härtung eine (unterschiedliche) <span style="font-weight: 700">Volumenkontraktion </span>erfahren. Der dadurch bedingte Schwund des Harzes ist abhängig vom Harzaufbau, der Härtungsgeschwindigkeit, dem Füllstoff- bzw. Glasgehalt etc. und muss bei der Fertigung von GF-UP mit einkalkuliert werden.</span></div> <div><span style="font-size:small"> </span></div> <div><span style="font-size:small"><span style="vertical-align: 3pt"><sup>1)</sup> </span>Nur zu empfehlen, wenn eine exakte, gleichmäßige Bestrahlung möglich ist! Ansonsten sollte wegen Gefahr des Verzugs darauf verzichtet werden.</span></div> <div><span style="font-size:larger">[[File:K2S113B1.jpg|483x322px|K2S113B1.jpg]]</span></div> <div>Studiodekoration aus glasfaserverstärktem Polyesterharz, hergestellt von der Fa. Ingo Laue, Werbeobjekte, Buggingen.</div> </div> </div> </div> </div> </div> </div> </div> </div> </div> | ||

[[Kategorie:Harze]] [[Kategorie:Polyesterharze (UP)]] | |||

Aktuelle Version vom 8. November 2024, 16:21 Uhr

Geschichtliches

Die ersten ungesättigten linearen Polyesterharze wurden 1894 beschrieben, die technischen Grundlagen für die Herstellung jedoch erst 1934 geschaffen. Seit 1942 werden UP-Harze in Verbindung mit Glasfasern eingesetzt.

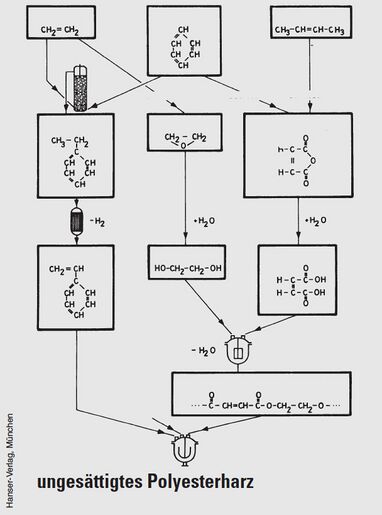

Aufbau der UP-Harze / Reaktionsmechanismus

Die Härtungsreaktion

- Art und Zusammensetzung des UP-Harzes

- Angewendetes Reaktionsmittelsystem

- Menge der dazugegebenen Reaktionsmittel

- Arbeitstemperatur

- Form und Größe des Werkstücks

Man unterscheidet schnellhärtende (hochreaktive) und langsamhärtende (niedrigreaktive) UP-Harze. Dazwischen liegen Harze mittlerer Reaktivität. Die genaue Kenntnis der Reaktivität und des chemischen Harzaufbaus liefert dem Verarbeiter Unterlagen über die Gelierzeit und gestattet Rückschlüss auf den Vernetzungsgrad, der wiederum maßgeblichen Einfluß auf Formbeständigkeit in der Wärme, sowie mechanische und chemische Eigenschaften des Fertigteils hat.

Herstellungsschema ungesättigtes Polyesterharz

Härter und Beschleuniger

Kalthärtung

In der Praxis haben sich zwei Kalthärtungssysteme durchgesetzt:

- Ketonperoxid (z.B. MEKP) + Cobaltbeschleuniger

- Benzoylperoxid (BP) + Aminbeschleuniger

Härter und Beschleuniger müssen aufeinander abgestimmt sein, wenn die gewünschte Wirkung eintreten soll. Von außerordentlicher Wichtigkeit ist dass Peroxide und Beschleuniger niemals gleichzeitig, sondern unbedingt nacheinander mit dem Harz verrührt werden müssen, um Brände oder Verpuffungen zu vermeiden.

Lagerung

Verarbeitungsprobleme

Die Einwirkung von Luft

Sollen solche Schichten später weiter beschichtet werden, so muß gut angeschliffen werden: die Haftung ist dann genauso gut wie bei nicht paraffinierten Schlifflächen von GF-UP.

Die Einwirkung von Härtungsabgasen

- Waben-Sandwichkonstruktionen entweder mit andersartigen Klebstoffen oder sehr rasch und klebfrei an der Luft härtenden UP-Harzmassen schließen;

- Polyesterharzbeton nie zu hoch füllen;

- Formteile, die stellenweise von der Form abschwinden können (und welche können das nicht?), möglichst bald nach dem Abklingen der Reaktionswärme einer Kalthärtung entformen.

- Trennfolien, die nicht ganz 100 %ig am Formteil anliegen, ebenfalls bald abziehen, damit sie nicht infolge der Gaseinschlüsse zu mehr oder weniger großflächigen Unterhärtungen führen.

- Beschichtungen in unten schlecht oder gar nicht belüfteten Räumen nicht nur während der Arbeit, sondern auch danach noch (mindestens noch über Nacht, möglichst länger) gut belüften.

- Behälterboden zumindest bis zur Nachhärtung bei erhöhter Temperatur stets mit der Wölbung nach oben stapeln (und da man erst nach der Montage nachhärten soll, ist also grundsätzlich so zu stapeln).

- Luftblasen im Laminat und natürlich auch in Fein- oder Vliesschichten um so mehr vermeiden, je mehr es auf optimale Eigenschaften ankommt (um jede Luftblase herum befindet sich eine unterhärtete Zone).

Die Einwirkung von Wasser

Trennmittel und Werkzeuge

Die Wirkung von Reaktionsmitteln

Untervernetzungen

- Kalte Formen bzw. niedrige Harztemperatur (< 15 °C), durch verlängerte Gelierzeit mit der Gefahr erhöhter Styrolverdunstung und daraus resultierender Untervernetzung der Deckschicht

- Schlechte Belüftung der Formen, besonders an tiefen Stellen (hohe Styrolkonzentration in der Luft)

- Überlagertes, vorbeschleunigtes Polyesterharz (verlängerte Gelierzeit, bzw. gar keine Reaktion, im Zweifelsfall einen Testansatz herstellen und gegebenenfalls mit COB nachbeschleunigen)

Formenbau mit Polyesterharzen

Die Fertigteil - Herstellung

Wie beim Formenbau arbeitet man zunächst mit einer Lage dünner Matte 225 g/m2, und läßt diese anhärten. Der weitere Aufbau erfolgt dann mit 450 g/m2-Matten, bis die gewünschte Wanddicke erreicht ist. Eine Lage Glasfasermatte 450 g/m2 ergibt etwa 1 mm Schichtdicke bei einem Harzverbrauch von 1 - 1,2 kg/m2. Alternativ zu Glasmatten können selbstverständlich auch Glasfilament- oder Glasrovinggewebe verarbeitet werden. Der Harzverbrauch ist ca. 30 % geringer.

Nachhärtung

Da die Endhärte von kaltgehärteten GF-UP-Teilen ohne Nachhärtung bei erhöhter Temperatur erst nach vielen Wochen oder gar nicht erreicht wird, sollte man Formteile nach Möglichkeit in einer Temperkammer in 4 - 6 Stunden bei höheren Temperaturen (60 - 110 °C) nachhärten. Auch eine gleichmäßige1) Infrarot-Bestrahlung oder -wenn anders nicht möglich- pralle Sonnenbestrahlung über mehrere Tage im Sommer führen zum Ziel (nur zur Nachhärtung empfohlen, beim Laminieren sollte direkte Sonneneinstrahlung unbedingt vermieden werden).