Sternwartenprojekt neu: Unterschied zwischen den Versionen

Aus R_G Wiki

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 26: | Zeile 26: | ||

| style="height: 56px; width: 317.35px; background-color: #ffffff; text-align: left;" | '''2.)''' Erster Test mit dem Laser-geschnittenen Formblech, das 2 mm Blech lässt sich noch relativ gut in die gefräste Kontur biegen. | | style="height: 56px; width: 317.35px; background-color: #ffffff; text-align: left;" | '''2.)''' Erster Test mit dem Laser-geschnittenen Formblech, das 2 mm Blech lässt sich noch relativ gut in die gefräste Kontur biegen. | ||

|- | |- | ||

| style="height: 56px; width: 226px; text-align: center; background-color: #ffffff;" | [[File: | | style="height: 56px; width: 226px; text-align: center; background-color: #ffffff;" | [[File:AFormenbau 3.jpg|x300px|AFormenbau 3.jpg]] | ||

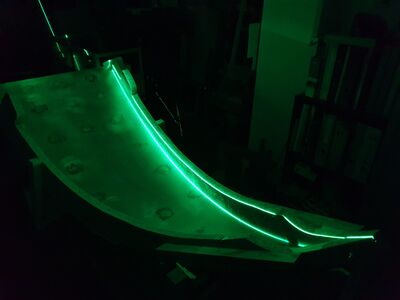

| style="height: 56px; width: 317.35px; background-color: #ffffff; text-align: left;" | ''' | | style="height: 56px; width: 317.35px; background-color: #ffffff; text-align: left;" | '''3.)''' Das Formblech wurde mit Senkkopfschrauben auf den Holz-Unterbau befestigt, die Schraubenköpfe gekittet und verschliffen. Die Seitenteile der Formen wurden aus beschichteten Spanplatten aufgebaut. Da die Formen nach oben kleiner werden | ||

(Hinterschnitt), musste ein Seitenteil demontierbar sein (Entformung). Um zu überprüfen ob die Konstruktion des Formblechs korrekt war, wurde die Geradheit der Seitenteile per Laser überprüft. Dies ist besonders wichtig, da später aus 12 Modulen ein „Kreis“ zusammengesetzt wird. Ungenauigkeiten würden spätestens dann zu Problemen führen. | |||

|- | |- | ||

| style="height: 56px; width: 226px; text-align: center; background-color: #ffffff;" | [[File: | | style="height: 56px; width: 226px; text-align: center; background-color: #ffffff;" | [[File:AFormenbau 4.jpg|x300px|AFormenbau 4.jpg]] | ||

| style="height: 56px; width: 317.35px; background-color: #ffffff; text-align: left;" | ''' | | style="height: 56px; width: 317.35px; background-color: #ffffff; text-align: left;" | '''4.)''' Laser-Überprüfung im Dunklen | ||

|- | |- | ||

| style="height: 56px; width: 226px; text-align: center; background-color: #ffffff;" | [[File: | | style="height: 56px; width: 226px; text-align: center; background-color: #ffffff;" | [[File:AFormenbau 5.jpg|x300px|AFormenbau 5.jpg]] | ||

| style="height: 56px; width: 317.35px; background-color: #ffffff; text-align: left;" | ''' | | style="height: 56px; width: 317.35px; background-color: #ffffff; text-align: left;" | '''5.)''' Die Negativform für den Spaltschieber wurde komplett aus Blech gefertigt. In dieser Form wurden in Summe 3 Einzelteile gefertigt, 2 davon wurden zum Spaltschieber „oben“ verklebt, das 3. Teil wurde zur Horizontklappe „unten“ verarbeitet. | ||

|- | |- | ||

| style="height: 56px; width: 226px; text-align: center; background-color: #ffffff;" | [[File:190225neu.jpg|100x100px|190225neu.jpg]] | | style="height: 56px; width: 226px; text-align: center; background-color: #ffffff;" | [[File:190225neu.jpg|100x100px|190225neu.jpg]] | ||