R&G Wiki Vakuumpresse: Verfahren & Infos

Brauer (Diskussion | Beiträge) |

(kein Unterschied)

|

Aktuelle Version vom 1. November 2022, 17:01 Uhr

Vakuumpressen

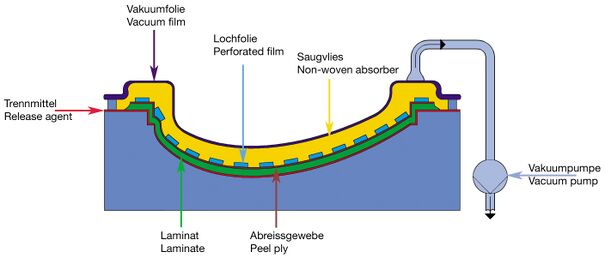

Beim Vakuumpressen wird das zuvor handlaminierte Bauteil mit der Form in einen Foliensack geschoben (nur bei kleinen Teilen möglich) oder mit einer Folie abgedeckt, die am Formenrand luftdicht aufgeklebt wird. Durch Absaugen der Luft presst sich die Folie auf das Laminat und drückt es gegen die Form. Der max. erreichbare Druck ist der Umgebungs-Luftdruck und beträgt ca. 1 bar. Die P3-Pumpe von R&G beispielweise erzeugt ein Vakuum von ca. 0,9 bar, dies entspricht einem Preßdruck von 9 t/m2!

Das Vakuumpressen wird vor allem angewandt um:

- Den Faseranteil des Laminates zur erhöhen, also um überschüssiges Harz herauszudrücken.

- Leichte Stützstoffe wie z.B. Schaumkunststoffe oder Waben mit hochfesten Deckschichten aus Harz und Gewebe zu verkleben und so ein extrem leichtes und steifes Bauteil herzustellen.

Um diese Ergebnisse zu erzielen, muss das Bauteil mit gleichmäßigem Druck gepreßt werden. Dazu wird das Laminat zunächst mit Abreißgewebe und einer nichthaftenden Lochfolie abgedeckt. Darauf wird ein luftdurchlässiges Vlies gelegt, das die Aufgabe hat, das Vakuum gleichmäßig zu verteilen und überschüssiges Harz aus dem Laminat aufzusaugen. So wird ein hoher und gleichmäßiger Fasergehalt im Bauteil erzielt.

Die Formen werden beim Vakuumieren nicht besonders hoch belastet, so dass sie wie schon beim Handlaminierverfahren relativ leicht aufgebaut sein können.

Die Aushärtung erfolgt meist bei Raumtemperatur. Eine anschließende Temperung der Bauteile ist, wie schon bei Handlaminaten, noch in der Form oder nach dem Entformen möglich.

Flügelschale eines UL-Flugzeuges im Vakuum

Merkmale des Vakuumverfahrens:

- Geringer Werkzeugaufwand

- Mittlere Investitionskosten

- Arbeitsintensiv

- Hohe Festigkeiten der Bauteile