R&G Wiki Glasfasern: Übersicht & Anwendungen

Gross (Diskussion | Beiträge) Keine Bearbeitungszusammenfassung |

(kein Unterschied)

|

Version vom 22. Dezember 2022, 15:13 Uhr

Glasfaser - Herstellung von Glasfasern

Glasfasern aus E-Glas sind der am weitesten verbreitete Verstärkungswerkstoff. Die Festigkeitseigenschaften entsprechen denen von Metallen (z.B. Alu-Legierungen), wobei das spezifische Gewicht von Laminaten niedriger ist, als das der Metalle. E-Glasfasern sind unbrennbar, hitzefest bis ca. 400 °C und beständig gegen die meisten Chemikalien und Witterungseinflüsse.

Herstellung

Glasfasern werden im Schmelzspinnverfahren (Düsenzieh-, Stabzieh- und Düsenblasverfahren) hergestellt. Düsenziehverfahren: unter Ausnutzung der Schwerkraft fließt die heiße Glasmasse durch hunderte Düsenbohrungen einer Platinspinnplatte. Die Elementarfäden können in unbegrenzter Länge mit einer Geschwindigkeit von 3 - 4 km/Minute gezogen werden.

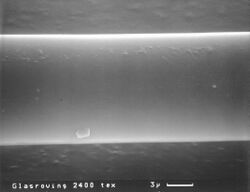

REM-Aufnahme eines Elementarfadens aus E-Glas

(Bildquelle R&G)

Das an sich spröde Glas besitzt, zu einem dünnen Faden ausgezogen, eine hohe Flexibilität und Bruchsicherheit. Die Elementarfäden haben einen Titer (Durchmesser) von ca. 9 - 15 µm und ergeben, zu 100 oder mehr gebündelt und mit einer Schutzdrehung versehen, das Filamentgarn, das zu Glasfilamentgeweben (früher Glasseidengeweben) weiterverarbeitet wird.

Die häufigste Glassorte

- E-Glas, das meistverwendete Material mit optimalem Preis-Leistungsverhältnis

Weitere, eher selten benötigte Sorten:

- H-Glas, Hohlglasfasern für reduziertes Gewicht

- R, S-Glas, für erhöhte mechanische Anforderungen

- D-Glas, Borsilicatglas für erhöhte elektrische Anforderungen

- C-Glas, mit erhöhter chemischer Widerstandsfähigkeit

- Quarzglas, mit hoher Temperaturbeständigkeit

E-Glas

Für die Kunststoffverstärkung haben E-Glasfasern die größte Bedeutung erlangt. E steht für Elektro-Glas, da es ursprünglich vor allem in der Elektro-industrie eingesetzt wurde.

Für die Produktion von E-Glas werden Glasschmelzen aus reinem Quarz mit Zusätzen aus Kalkstein, Kaolin und Borsäure hergestellt. Sie enthalten neben SiO2 (Siliciumdioxid) unterschiedliche Mengen verschiedener Metalloxide. Die Zusammensetzung bestimmt die Eigenschaften der Produkte.

Thermische Eigenschaften

Textilglas ist unbrennbar. Werden jedoch Gewebe mit organischen Mitteln ausgerüstet, so wird das Brandverhalten verändert. Es muß dann die Brennbarkeitsbeurteilung am Endprodukt erfolgen. Textilglasgewebe haben eine hohe Restfestigkeit nach Temperaturbeaufschlagung.

Restzugfestigkeit von Geweben aus E-Glas nach 24-stündiger Lagerung bei:

| bis 200 °C | 200 °C | 300 °C | 400 °C | 500 °C | 600 °C | 700 °C |

| 100 % | 98 % | 82 % | 65 % | 46 % | 14 % | --- |

Chemische Eigenschaften

Glas ist gegen Öle, Fette und Lösungsmittel beständig und zeigt eine gute Beständigkeit gegen Säuren und Laugen bis zu pH-Werten von 3 - 9. Säuren lösen bestimmte Atome aus der Glasoberfläche heraus, was zu einer Versprödung führt. Laugen tragen die Glasoberfläche langsam ab.

| Medium | E-Glas |

| Essigsäure | bis 15 % |

| Salpetersäure | < 30 % |

| Salzsäure | 15 - 30 % |

| Schwefelsäure | < 30 % |

| Ammoniak | 15 - 30 % |

| Natronlauge | < 30 % |

| Chlorwasserstoff (nach 30 Minuten) | 25 % |

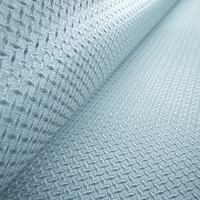

Glasfilamentgewebe

Beim Weben sind die in der Textiltechnik üblichen Bindungsarten möglich, meistens Leinwand, Köper und Atlas. Die Eigenschaften werden von der Bindungsart, Garnfeinheit und Einstellung (Fadenzahl/cm) bestimmt.

Alle Gewebe für die Kunststoffverstärkung sind mit speziellen Haftvermittlern imprägniert:

Silangewebe besitzen eine gute Festigkeit; sie eignen sich für Polyester- und Epoxidharze.

Gefinishte Gewebe sind mit modifizierten Silanschlichten ausgerüstet. Sie fühlen sich leicht klebrig an, tränken sich schnell mit Harz, sind sehr anschmiegsam und fransen beim Schneiden kaum aus.

R&G führt gefinishte Markengewebe von Interglas/Porcher-Industries

Die meisten Produkte sind nach den Werkstoffleistungsblättern (WLB) für den Bau von Flugzeugen qualifiziert. Als Matrix wird hauptsächlich Epoxidharz verwendet. Gute Festigkeitswerte können jedoch auch mit Polyester-, Vinylester-und Phenolharzen erreicht werden.

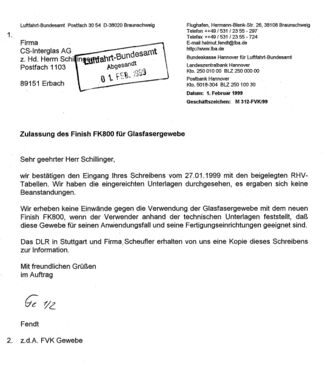

Finish´s mit Luftfahrtzulassung

FK800 basiert auf Aminosilan und hat einen festeren Griff und ist in der Verarbeitung stabiler und steifer.

FK144 basiert auf Chrom 3 und hat einen weichen Griff und eine sehr hohe Drapierbarkeit.

Beide Finish`s sind für die gebräuchlichen Harze einsetzbar und haben sehr gute Festigkeiten im Laminat, ebenso haben beide die Luftfahrtzulassung. Es ist eher von der Weiterverarbeitung des Gewebes abhängig, welche der genannten Eigenschaften bevorzugt werden.

LBA-Zulassung Finish FK 800

Warum gefinishte Glasgewebe?

Glasfilamentgarne werden vom Faserhersteller mit einer Textilschlichte versehen, um das Garn während der Verarbeitungsprozesse (Zetteln, Weben) zu schützen. Diese Schlichte besteht aus Stärke und Ölen und wirkt einer Haftung zwischen Faser und Harz entgegen.

Um eine gute Haftung zu erreichen, wird die Textilschlichte von CS-Interglas-Geweben entfernt und das Gewebe nachfolgend mit einem Haftvermittler (Finish) beschichtet. Bei den Haftvermittlern handelt es sich meist um modifizierte Silane, die an das Matrixmaterial angepaßt wurden. Die Verarbeitungseigenschaften der Gewebe wie Drapierbarkeit und Tränkverhalten werden in einem zweiten Finish-Prozess nochmals deutlich verbessert.

Einen Kompromiß zwischen Textilschlichte und Finish stellt die Silanschlichte dar. Der Faden ist hierbei mit einer Schlichte versehen, die haftvermittelndes Silan sowie Gleit- und Schmiermittel als Verarbeitungshilfe enthält. Die Eigenschaften in den textilen Prozessen sind zwar schlechter als diejenigen der Textilschlichte, jedoch erübrigt sich eine Nachbehandlung nach dem Weben.

Verarbeitung

Gefinishte Gewebe sind weicher und geschmeidiger. Beim Laminieren ist die Tränkung besser und die Tränkgeschwindigkeit bedeutend höher. Glasklare Laminate sind daher nur mit gefinishten Geweben zu erreichen.

Festigkeitseigenschaften

Die Haftung der gefinishten Gewebe am Harz ist besser als die von Geweben mit Silanschlichte und bedeutend besser als die von Geweben mit Textilschlichte, besonders nach der Einwirkung von Feuchtigkeit. Eine Trübung von Laminaten aus textilgeschlichteten und silangeschlichteten Geweben unter Feuchtigkeitseinwirkung verdeutlicht die gestörte Haftung. Ein Maß für die Güte der Haftung ist die interlaminare Scherfestigkeit (ILS). Aber nicht nur die Scherfestigkeit, sondern auch die Zugfestigkeit wird von der Haftung beeinflußt, da die Verteilung einer eingeleiteten Zugkraft auf die Einzelfasern Schubkräfte verursacht. Die Zugfestigkeit von Silangeweben ist etwas besser (ohne Feuchtigkeit) als bei gefinishten Geweben.

Haltbarkeit

Interglas/Porcher-Industries garantiert für Compositegewebe aus Gewährleistungsgründen eine Haltbarkeit von zwei Jahren ab Finishdatum. Dies ist auch dem Luftfahrtbereich geschuldet, weil dort oft Kunden eine Resthaltbarkeit bei der Lieferung verlangen.

Das Glasgewebe an sich altert nicht und die Funktionalität des Finish ist auch noch lange nach den angegebenen zwei Jahren vorhanden.

Zusammenfassung

Laminate aus gefinishten Geweben sind in Zugfestigkeit und interlaminarer Scherfestigkeit Laminaten aus Geweben mit Textilschlichte deutlich überlegen. Insbesondere zeigt sich die Überlegenheit in der interlaminaren Scherfestigkeit, die nicht nur die Haftung der einzelnen Gewebelagen untereinander bewertet, sondern auch eine Kennzahl für die Lebensdauer unter Belastung darstellt.

Die etwas bessere Zugfestigkeit von Laminaten aus silangeschlichteten Geweben ist in der Praxis meist ohne Bedeutung, da reine Zugbeanspruchung nur selten auftritt und ein Versagen sehr oft durch Delamination und Feuchtigkeitseinflüsse entsteht.

Gefärbte / metallisierte Garne

Durch eine spezielle Oberflächenbehandlung lassen sich Glasfasern „einfärben“. R&G liefert standardmäßig einie schwarz eingefärbte Glasgewebetype, die sich kostensparend als zweite Schicht für Kohlefaser-Sichtlaminate (Carbon-Design) verwenden lassen.

Eine weitere Designvariante sind metallisierte Oberflächen.

Metallisiertes Designgewebe

Rovings - mehr als nur Verstärkung beim Profilziehen

Textilglasrovings bestehen aus einem oder aus einer bestimmten Anzahl fast parallel liegender Glasspinnfäden, die ohne Drehung zu einem Strang zusammengefaßt sind. Rovings werden zu Rovinggeweben, geschnittenem Textilglas (Glasfaserschnitzeln), Matten und Kurzfasern weiterverarbeitet. Bei verschiedenen Herstellungsverfahren, z.B. beim Wickeln und Profilziehen (Strangziehen) werden Rovings direkt als Verstärkung verwendet.

Besondere Bedeutung haben die aus Textilglasrovings gefertigten Rovinggewebe. Mit ihnen lassen sich dicke Formteile (z.B. im Formenbau) aus wenigen Lagen herstellen. Der Fasergehalt und die Festigkeit ist weitaus höher als bei Mattenlaminaten, jedoch geringer als bei Glasfilamentgeweben.

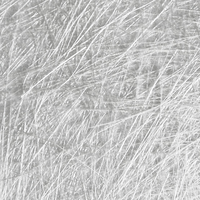

Faserspritzrovings zerfallen nach dem Schneiden sofort in Einzelfäden. Rovings zum Wickeln und Handlaminieren (R&G Glasroving 2400 tex) sind wesentlich feiner und besitzen einen besseren Zusammenhalt.

Wickel- und Handlaminierroving

Textilglasmatten

Textilglasmatten zum Handlaminieren entstehen durch regelloses Schichten von geschnittenen Glasspinnfäden (Schnittmatte). Sie werden durch einen Binder verklebt, der sich im Styrol des Polyester- oder Vinylesterharzes löst, so daß die Fasern frei verschiebbar im Harz schwimmen. In anderen Harzen (Epoxid) bleibt die Matte völlig steif.

Glasmatte pulvergebunden für Handlaminate

Geschnittenes Textilglas

Glasrovings werden zur Verarbeitung in Füll- und Preßmassen in verschiedene Längen geschnitten. R&G führt ab Lager die Längen 3 und 6 mm.

Textilglas-Kurzfasern sind auf Längen unter 1 mm zerkleinerte Glasspinnfäden, die in Einzelfasern aufgespalten sind. R&G führt ab Lager eine gemahlene Glasfaser mit 0,2 mm Länge.

Glasschnitzel

Toxizität und Lagerung

Glasgewebe enthalten keine gesundheitsgefährdenden oder giftigen Stoffe. Aufgrund der Filamentdurchmesser (größer als 4 µm) und der chemischen Struktur des Glases treten nach bisherigen Erkenntnissen keine cancerogenen Wirkungen auf. Die maximal zulässige Arbeitsplatzkonzentration von Glasstaub beträgt 6 mg/m3 (Feinstaub). Bei Transport und Lagerung von Glasgeweben treten keine Gefährdungen auf. Glasgewebe sind gem. Gefahrstoffverordnung nicht kennzeichnungspflichtig, es tritt bei Lagerung und Versand keinerlei Gefährdung von Personen und Umwelt auf. Auch bei höheren Temperaturen zerfällt Glas nicht in toxische Bestandteile und ist daher auch im Brandfall ungefährlich.

Bei der Lagerung von Glasfaserverstärkungen muß bedacht werden, daß die Schlichte feuchtigkeitsempfindlich ist. Trockene, nicht zu kühle Räume sind für eine Aufbewahrung am besten geeignet.

Bei Lagerung in zu kalten Räumen schlägt sich, wenn das Verstärkungsmaterial in warme Arbeitsräume gebracht wird, der in der warmen Luft enthaltene Wasserdampf nieder. In diesem Fall sollte das Glasfasermaterial vorsichtshalber mindestens 8 Stunden vor der Verarbeitung in der Werkstatt gelagert werden.

Daten der E-Glasfaser

| Eigenschaften E-Glas | Einheit | E-Glas |

| Dichte | g/cm3 bei 20 °C | 2,6 |

| Zugfestigkeit | MPa | 3400 |

| Zug-E-Modul | GPa | 73 |

| Bruchdehnung | % | 3,5 - 4 |

| Querkontraktionszahl | 0,18 | |

| spez. elektrischer Widerstand | Ω/cm/20 °C | 1015 |

| Therm. Ausdehnungskoeffizient | 10-6 K-1 | 5 |

| Dielektrizitätskonstante | 106 Hz | 5,8 - 6,7 |

Zusammensetzung der E-Glasfaser

| Chemische Zusammensetzung (Richtwerte) | Einheit | Wert |

| SiO2 | % | 53 - 55 |

| Al2O3 | % | 14 - 15 |

| B2O3 | % | 6 - 8 |

| CaO | % | 17 - 22 |

| MgO | % | < 5 |

| K2O, Na2O | % | < 1 |

| Andere Oxide | % | ca. 1 |

Bei den Daten zur S2-Glasfaser handelt es sich um Literaturwerte (Mittelwerte).

Daten der S2-Glasfaser

| Eigenschaften S2-Glas | Einheit | S2-Glas |

| Dichte | g/cm3 bei 20 °C | 2,46 |

| Zugfestigkeit bei 23 °C | MPa | 4890 |

| Zugfestigkeit bei (minus) -196 °C | MPa | 8250 |

| Zugfestigkeit bei 370 °C | MPa | 4400 |

| Zugfestigkeit bei 530 °C | MPa | 2400 |

| Erweichungspunkt | °C | 1056 |

| Dauertemperaturbeständigkeit | °C | 750 |

| Bruchdehnung | % | 5,7 |

Zusammensetzung der S2-Glasfaser

| Chemische Zusammensetzung (Richtwerte) | Einheit | Wert |

| SiO2 | % | 64 - 66 |

| Al2O3 | % | 24 - 25 |

| B2O3 | % | --- |

| CaO | % | 0 - 0,1 |

| MgO | % | 9,5 - 10 |

| K2O, Na2O | % | 0 - 0,2 |

| Fe2O3 | % | 0 - 0,1 |