R&G Wiki Aramidfasern: Eigenschaften & Vorteile

Gross (Diskussion | Beiträge) Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 7: | Zeile 7: | ||

Senkrecht zur Faserlängsachse ist die Festigkeit relativ gering. Demnach sind die Querfestigkeit und die Druckfestigkeit von Aramidfaserkunststoff, verglichen mit GFK oder CFK, wesentlich niedriger (z.B. interlaminare Scherfestigkeit ca. 50 % der Materialfestigkeit).<br> | Senkrecht zur Faserlängsachse ist die Festigkeit relativ gering. Demnach sind die Querfestigkeit und die Druckfestigkeit von Aramidfaserkunststoff, verglichen mit GFK oder CFK, wesentlich niedriger (z.B. interlaminare Scherfestigkeit ca. 50 % der Materialfestigkeit).<br> | ||

<br> | <br> | ||

==== | ==== Geschichtliches ==== | ||

Aramid- | Erstmalig serienmäßig in der Lockheed TriStar L 1001 verbaut, konnte ein Gewicht von 360 kg pro Flugzeug eingespart werden. | ||

==== Herstellun'''g Aramid'''<br> ==== | |||

Als Grundbausteine dienen : Para-Phenylen-Diamin & Terephthaloyl-Chlorid.<br>Durch Polymerisation entsteht das Poly-Para-Phenylen-Terephthalamid oder kurz PPD-T<br>Die Fasern werden aus einer flüssig kristallinen Lösung ( konzentrierte Schwefelsäure ) gesponnen. In Faserrichtung finden sich steife Kettenmoleküle mit kovalenten Bindungen, welche untereinander mit schwächeren Wasserstoffbrücken zusammengehalten werden. Man erhält eine fibrilläre hochkristalline Struktur mit in Faserrichtung hochorientierten und festen Molekülketten.<br> | |||

<br>[[File:REM ARAMID.jpg|x214px|alt=REM ARAMID.jpg]]<br><br>REM-Aufnahme eines Elementarfadens aus Aramid. | <br>[[File:REM ARAMID.jpg|x214px|alt=REM ARAMID.jpg]]<br><br>REM-Aufnahme eines Elementarfadens aus Aramid. | ||

| Zeile 21: | Zeile 24: | ||

== Aramidarten == | == Aramidarten == | ||

==== Hochmodulfasern ==== | ==== HM-Aramid ==== | ||

Nach der Oberflächenbehandlung werden Hochmudul-Fasern zusätzlich mechanisch gereckt, wobei ein hoher Orientierungsgrad der Einzelfibrillen erreicht wird. | |||

==== Handelsnamen der Hochmodulfasern ==== | |||

[http://www2.dupont.com/Kevlar/en_US/ Kevlar®] 49 oder [http://www.teijinaramid.com/ Twaron®] HM wird hauptsächlich für schlag- und stoßbeanspruchte, verschleißfeste Leichtbauteile eingesetzt. Beispiele sind Laminate und Verstärkungen im Fahrzeugbau (Unterbodenschutz), Modellbau (Tragflächen, meist als Kohle/Aramidgewebe, s. Bild), Sportgerätebau, Flugzeugbau.<br><br>Twaron®-Garne sind in Eurocopter- und in Boeing-Projekten qualifiziert, Gewebe aus Kevlar® 49 entsprechen meist den Werkstoff-Leistungsblättern für Luftfahrt-Gewebe.<br> | [http://www2.dupont.com/Kevlar/en_US/ Kevlar®] 49 oder [http://www.teijinaramid.com/ Twaron®] HM wird hauptsächlich für schlag- und stoßbeanspruchte, verschleißfeste Leichtbauteile eingesetzt. Beispiele sind Laminate und Verstärkungen im Fahrzeugbau (Unterbodenschutz), Modellbau (Tragflächen, meist als Kohle/Aramidgewebe, s. Bild), Sportgerätebau, Flugzeugbau.<br><br>Twaron®-Garne sind in Eurocopter- und in Boeing-Projekten qualifiziert, Gewebe aus Kevlar® 49 entsprechen meist den Werkstoff-Leistungsblättern für Luftfahrt-Gewebe.<br> | ||

| Zeile 28: | Zeile 34: | ||

Modell aus Aramid/Kohlefaser Aramidverstärkung von Fibretech<br>von Marcus Langenbach<br> | Modell aus Aramid/Kohlefaser Aramidverstärkung von Fibretech<br>von Marcus Langenbach<br> | ||

<br> | <br> | ||

==== <br>Niedermodulfasern ==== | ==== <br>Handelsnamen der Niedermodulfasern ==== | ||

wie Kevlar® 29 oder Twaron® LM werden für die weiche und harte Ballistik (Schußwesten und Panzerungen) verwendet.<br> | wie Kevlar® 29 oder Twaron® LM werden für die weiche und harte Ballistik (Schußwesten und Panzerungen) verwendet.<br> | ||

| Zeile 89: | Zeile 95: | ||

==== Daten gebräuchlicher Aramidfasern<br> ==== | ==== Daten gebräuchlicher Aramidfasern<br> ==== | ||

{| style="text-align: left; width: 912px | {| style="text-align: left; width: 912px" cellspacing="2" cellpadding="6" border="0" | ||

|- | |- | ||

| style="width: 150px" bgcolor="#0054a8" | <span style="color: rgb(255, 255, 255)">'''Aramidfasern'''</span> | | style="width: 150px" bgcolor="#0054a8" | <span style="color: rgb(255, 255, 255)">'''Aramidfasern'''</span> | ||

| Zeile 154: | Zeile 160: | ||

==== <br>Werkstoffvergleich<br> ==== | ==== <br>Werkstoffvergleich<br> ==== | ||

{| style="text-align: left; width: 912px | {| style="text-align: left; width: 912px" cellspacing="2" cellpadding="6" border="0" | ||

|- | |- | ||

| style="width: 150px" bgcolor="#0054a8" | <span style="color: rgb(255, 255, 255)">'''Verbundwerkstoffe aus Aramid im Vergleich zu GFK'''</span> | | style="width: 150px" bgcolor="#0054a8" | <span style="color: rgb(255, 255, 255)">'''Verbundwerkstoffe aus Aramid im Vergleich zu GFK'''</span> | ||

Version vom 24. Juni 2024, 15:37 Uhr

Aramidfasern

Aromatisches Polyamid (Aramid) wurde 1965 von der Firma DuPont entdeckt und unter dem Namen Kevlar® zur Marktreife entwickelt.

Aramidfasern besitzen eine hohe spezifische (gewichtsbezogene) Festigkeit, niedrige Dichte, hohe Schlagzähigkeit, gute Wärmebeständigkeit und Dimensionstabilität, gute Schwingungsdämpfung und ein hohes Arbeitsaufnahmevermögen.

Senkrecht zur Faserlängsachse ist die Festigkeit relativ gering. Demnach sind die Querfestigkeit und die Druckfestigkeit von Aramidfaserkunststoff, verglichen mit GFK oder CFK, wesentlich niedriger (z.B. interlaminare Scherfestigkeit ca. 50 % der Materialfestigkeit).

Geschichtliches

Erstmalig serienmäßig in der Lockheed TriStar L 1001 verbaut, konnte ein Gewicht von 360 kg pro Flugzeug eingespart werden.

Herstellung Aramid

Als Grundbausteine dienen : Para-Phenylen-Diamin & Terephthaloyl-Chlorid.

Durch Polymerisation entsteht das Poly-Para-Phenylen-Terephthalamid oder kurz PPD-T

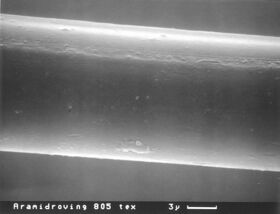

Die Fasern werden aus einer flüssig kristallinen Lösung ( konzentrierte Schwefelsäure ) gesponnen. In Faserrichtung finden sich steife Kettenmoleküle mit kovalenten Bindungen, welche untereinander mit schwächeren Wasserstoffbrücken zusammengehalten werden. Man erhält eine fibrilläre hochkristalline Struktur mit in Faserrichtung hochorientierten und festen Molekülketten.

REM-Aufnahme eines Elementarfadens aus Aramid.

Quelle: R&G

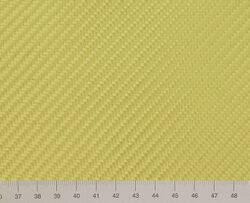

Aramidroving Aramidgewebe 170 g/m2

Aramidarten

HM-Aramid

Nach der Oberflächenbehandlung werden Hochmudul-Fasern zusätzlich mechanisch gereckt, wobei ein hoher Orientierungsgrad der Einzelfibrillen erreicht wird.

Handelsnamen der Hochmodulfasern

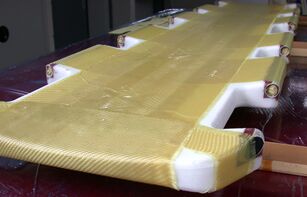

Kevlar® 49 oder Twaron® HM wird hauptsächlich für schlag- und stoßbeanspruchte, verschleißfeste Leichtbauteile eingesetzt. Beispiele sind Laminate und Verstärkungen im Fahrzeugbau (Unterbodenschutz), Modellbau (Tragflächen, meist als Kohle/Aramidgewebe, s. Bild), Sportgerätebau, Flugzeugbau.

Twaron®-Garne sind in Eurocopter- und in Boeing-Projekten qualifiziert, Gewebe aus Kevlar® 49 entsprechen meist den Werkstoff-Leistungsblättern für Luftfahrt-Gewebe.

Modell aus Aramid/Kohlefaser Aramidverstärkung von Fibretech

von Marcus Langenbach

Handelsnamen der Niedermodulfasern

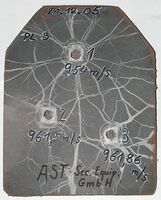

wie Kevlar® 29 oder Twaron® LM werden für die weiche und harte Ballistik (Schußwesten und Panzerungen) verwendet.

Hartballistik von Fibretech

Technische Eigenschaften

Wichtig: R&G liefert auch ballistische Gewebe (Aramidgewebe Ballistik 200 g/m² (Leinwand) 130 cm).

Unsere Aramidgewebe sind für den Einsatz in Laminaten mit entsprechenden Harzen (z.B. Epoxidharze) geeignet. Ballistische Gewebe sind auch geeignet für Schutzbekleidung (Kettensägenschutz etc.) oder Kugelschutzwesten.

Feuchtigkeitsaufnahme

Aramidfasern neigen zur Feuchtigkeitsaufnahme. Nach Werkstoffleistungsblatt dürfen Aramidgewebe für die Luft- und Raumfahrt bis zu 3 % Feuchtigkeit enthalten.

Nach längerer, ungeschützter Lagerung kann die Wasseraufnahme bis zu 7 % betragen, weshalb solche Gewebe vor der Verarbeitung im Ofen bei 120 °C ca. 1 - 10 Stunden zu trocknen sind.

Dimensionsstabilität

Ähnlich wie Kohlenstofffasern weisen Aramidfasern einen negativen Wärmeausdehnungskoeffizienten in Faserlängsrichtung auf. Die Faser verkürzt sich in der Wärme, während sich das Matrixharz dehnt.

Durch diese gegenläufigen Kräfte weist AFK (Aramidfaserverstärkter Kunststoff) bei erhöhten Temperaturen eine hohe Maßhaltigkeit auf.

Thermische Eigenschaften

Aramide sind entflammbar, jedoch bei Entfernen der Feuerquelle selbstverlöschend. Die Fasern schmelzen nicht und weisen eine gute flammhemmende Wirkung auf. Die Wärmeleitfähigkeit ist gering. Bei höheren Temperaturen beginnen Aramide zu verkohlen, aber sie weisen auch nach mehrtägiger Belastung mit Temperaturen um 250 °C noch eine Restzugfestigkeit von 50 % auf.

Chemische Eigenschaften

Gute Beständigkeit gegen Lösemittel, Kraftstoffe, Schmiermittel, Salzwasser etc.; von einigen starken Säuren und Laugen werden Aramidfasern angegriffen. Sie sind widerstandsfähig gegen den Angriff von Pilzen und Bakterien.

UV-Stabilität

Aramidfasern sind empfindlich gegen UV-Strahlung.

Zunächst erfolgt eine sichtbare Verfärbung vom ursprünglichen hellen Gelb in einen bronzebraunen Farbton. Nach längerer Einwirkung verliert die Faser bis zu 75 % an Festigkeit. Aramidlaminate sollten möglichst mit einer UV-absorbierenden Deckschicht versehen werden. Dazu eignet sich praktisch jedes kräftig eingefärbte Deckschichtharz.

Siehe auch FAQs

Schlichten

Für Aramidfasern stehen keine chemisch wirkenden Haftvermittler zur Verfügung.

Information zur Haftung von Twaron® an EP-Harzen: PDF in Englisch Datei:LangeAdhesion.pdf

Allgemeine Infos zu Schlichten

Matrixharze

Aufgrund der relativ guten Harz/Faserhaftung werden Epoxidharze bevorzugt.

Aminverbindungen, die in praktisch allen Härtersystemen von R&G enthalten sind, weisen eine besondere Affinität zur Faseroberfläche auf.

Verarbeitung

Aramidfasern sind relativ unempfindlich gegenüber Beschädigungen während der Verarbeitung. Es kommen daher alle gängigen Verarbeitungsverfahren in Betracht (Handlaminate, Wickeln, Pressen, Strangziehen etc.).

Aufgrund der hohen Faserzähigkeit werden zum Bearbeiten von Aramidgeweben microverzahnte Spezialscheren benötigt.

Zum Bearbeiten fertiger Laminate kommen ebenfalls nur hochwertige Metallbearbeitungswerkzeuge in Frage. Neben feingezahnten Sägen hat sich das Hochdruck-Wasserstrahlschneidverfahren (Water-Jet-Verfahren) zum Besäumen fertiger Bauteile am besten bewährt.

Beim Bohren und Fräsen weist die Oberfläche einen „Flaum“ aus Aramidfasern auf. Für optimale Ergebnisse werden Spezialwerkzeuge (z.B. Bohrer mit Sichelschneide) benötigt.

Sofern die Oberfläche von Aramidlaminaten später geschliffen werden soll, kann als Schleifschicht zuvor ein Glasgewebe einlaminiert werden.

Links

Wikipedia Aramide

Daten gebräuchlicher Aramidfasern

| Aramidfasern | Einheit | Niedermodul (LM) | Hochmodul (HM) |

| Dichte | g/cm3 bei 20 °C |

1,44 | 1,45 |

| Zugfestigkeit | MPa | 2800 | 2880 |

| Zug-E-Modul | GPa |

59 | 100 |

| Bruchdehnung | % | 4 | 2,8 |

| spez. elektrischer Widerstand | Ω/cm/20 °C | 1015 | 1015 |

| Therm. Ausdehnungskoeffizient | 10-6 K-1 | -2,3 | -3,5 |

| Wärmeleitfähigkeit | W/mK | 0,04 | 0,04 |

| Zersetzungstemperatur | °C | 550 | 550 |

| Feuchtigkeitsaufnahme (20 °C, 65 % rel. Luftfeuchte) | % | 7 | 3,5 |

|

Herstellerbezeichnung Twaron® = Teijin Twaron |

Kevlar® 29, Twaron® LM | Kevlar® 49/Twaron® HM |

Werkstoffvergleich

| Verbundwerkstoffe aus Aramid im Vergleich zu GFK | |

| Gewichtsersparnis |

25 - 40 % |

| Steifigkeitsgewinn |

Bis zu 60 %, da aufgrund niedriger Dichte bei gleichem Gewebegewicht 80 % höhere Laminatdicke |

| Sicherheitsgewinn |

Metallähnliches Ermüdungsverhalten, begrenzte Rißausbildung, ermüdungsbeständig, gut Schwingungsdämpfung |

Erfahren Sie mehr über unsere Faserverbundwerkstoffe

Glasfaser

Carbon

Bauanleitungen:

GFK-Beschichtung von Holzkajaks/Kanadiern

GFK-Beschichtung von Holzkajaks/KanadiernGFK-Beschichtung von Holzkajaks/Kanadiern