R&G Wiki Glasfasern: Dichte & technische Infos

Dieser Text -der teilweise bereits im R&G Handbuch Faserverbundwerkstoffe 2003 veröffentlicht war- enthält Auszüge aus dem Fachbuch „Ökonomischer und Ökologischer Leichtbau mit faserverstärkten Polymeren“ von Prof. Dr. Günter Niederstadt und 6 Mitautoren, erschienen im Expert-Verlag, 71272 Renningen-Malmsheim.

Verstärkungsfasern - Einführung in das Gebiet der Faserverbundwerkstoffe

Gewichtsminderungen unter Beibehaltung oder gar Verbesserung der mechanischen Eigenschaften sind die wesentlichen Vorteile des Leichtbaus mit Faserverbundwerkstoffen. Dies läßt sich leicht anhand der Rentabilität eines Flugzeuges betrachten, dessen Zellengewicht aus Verbundwerkstoffen um 10 % reduziert wurde.

|

Konventioneller Flugzeugbau |

|

25 % Treibstoff |

|

Faserverbund-Leichtbau |

|

25 % Treibstoff |

Geht man davon aus, daß das Zellengewicht etwa 50 % des Abfluggewichts eines Flugzeugs beträgt, so verbleiben nur 25 % für die Nutzlast und 25 % für die erforderlichen Treib- und Betriebsstoffe. Eine 10 %ige Einsparung am Zellengewicht erbringt eine Nutzlasterhöhung von 20 %. Das ist ein großer Vorteil für die Rentabilität des Flugzeugs und der wichtigste Grund für die Vorreiterrolle des Flugzeugbaus bei der Anwendung von Faserverbundwerkstoffen. Neuentwicklungen wie die Boing 787 bestehen zu 50 % aus Faserverbundwerkstoffen. Ähnliche Verbesserungen hinsichtlich der Rentabilität ergeben sich auch für den Schiffbau, den Bus- und Rennwagenbau und in vielen Bereichen des Maschinenbaus.

Fasern

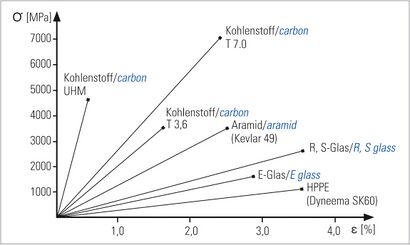

Bei der Auswahl geeigneter Verstärkungsfasern ist nicht nur eine hohe Festigkeit wichtig, sondern auch eine niedrige Materialdichte. Eigenschaften, die auf die Dichte bezogen werden, nennt man spezifische Materialeigenschaften. In einem solchen Kennwert wird der Werkstoff nicht nur nach seinen mechanischen Eigenschaften beurteilt, sondern auch nach seiner geringen Masse. Dieser, als Reißlänge gebräuchliche Wert ergibt sich aus der Faserlänge in km, bei der ein Faden durch sein Eigengewicht reißt. Geeignet sind also Fasern mit großer Reiß- und Dehnlänge. Dabei wird derVorteil von Kohlenstoffasern besonders deutlich. Kohlefasern verfügen über eine große Eigenschaftsbreite und können, je nach Type, sowohl große spezifische Festigkeiten als auch große spezifische Steifigkeiten aufweisen.

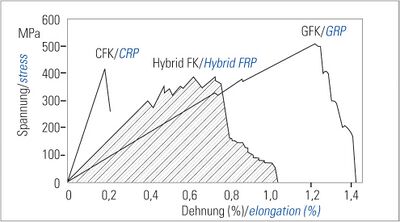

Das nachstehende Spannungs-Dehnungs-Diagramm gibt Auskunft zur Deformation im Belastungsfall.

Physikalische Daten verschiedener Werkstoffe

|

Werkstoff |

Dichte |

Zugfestigkeit |

Zug-E-Modul |

Lineare Dehngrenze % |

Reißlänge |

| Stahl | 7,8 | 1,8 - 2,2 | 210 | 1,4 - 1,7 | max. 30 |

| Glasfasern | 2,6 | 1,8 - 3,0 | 72 - 83 | 2 - 3 | 70 - 120 |

| Kohlenstoffasern | 1,7 - 1,9 | 2,4 - 7,0 | 230 - 700 | 0,5 - 2,3 | 150 - 380 |

| Aramidfasern | 1,4 - 1,5 | 2,3 - 3,5 | 60 - 130 | 2,0 - 4,0 | 180 - 240 |

| HPPE | 0,97 | 2,7 | 89 | 3,5 | 295 |

| Flachs | max. 1,5 | max. 0,85 | max. 25 | 1,4 - 4 | max. 60 |

| Jute | max. 1,5 | 0,32 | 27 | 2,5 | max. 25 |

| Ramie | 1,5 | max. 0,9 | max. 24 | 2,5 | max. 61 |

| Baumwolle | 1,5 | max. 0,75 | max. 9 | max. 10 | max. 50 |

Die technisch wichtigsten Fasern für Verbundwerkstoffe

Glasfasern

E-Glasfaser ist das gebräuchlichste Verstärkungsmaterial für Faserverbundwerkstoffe; Glasfasern sind preisgünstig und besitzen ausgezeichnete mechanische, thermische, dielektrische und chemische Eigenschaften. Die Festigkeitseigenschaften entsprechen denen von Metallen (z.B. Alu-Legierungen), wobei das spezifische Gewicht niedriger ist, als das der Metalle. Die Steifigkeit (E-Modul) von Glaslaminaten ist gegenüber Metallen relativ niedrig, so daß bei einer steifigkeitsbezogenen Auslegung von Bauteilen durch die benötigte große Wandstärke der Gewichtsvorteil aufgehoben wird, es sei denn, man arbeitet mit einer leichtgewichtigen Sandwich-Kernlage aus Schaumstoff, Schaumvlies oder Aramidwaben. Glasfasern sind unbrennbar, temperaturbeständig bis ca. 400 °C und beständig gegen die meisten Chemikalien und Witterungseinflüsse. Maßgebend für die entsprechenden Eigenschaften des Laminates ist daher meist das Harz. Der Preis von Glasfasern ist verglichen mit anderen Verstärkungsfasern niedrig. Durch Behandlung der Gewebe mit Haftvermittlern (Finish) wird die Haftung besonders unter Feuchtigkeitseinfluß verbessert.

Verbundwerkstoffe aus Glasfasern werden als GFK (Glasfaser-Kunststoff) bezeichnet.

Von links nach rechts: Glasgewebe, Glasmatte, Glasband, Glasroving, Glasschnitzel

Kohlenstoffasern

Kohlenstoffasern weisen eine höhere Festigkeit und bedeutend höhere Steifigkeit auf als Glasfasern, das spezifische Gewicht von Laminaten ist etwas niedriger. Daher werden sie vor allem für steife Konstruktionen eingesetzt. Beispiel: Die Tragfläche eines Segelflugzeugs mit großer Spannweite würde in Glasfaserbauweise die Belastungen zwar aushalten, sich aber sehr stark durchbiegen. Durch Verwendung von Kohlenstoffasern werden die Durchbiegung und das Gewicht verringert.

Die Dauerfestigkeit bei dynamischer Belastung ist hervorragend, die Wärmeausdehnung von Laminaten wegen des negativen Ausdehnungkoeffizienten der Fasern sehr gering.

Kohlefaserlaminate zeigen eine gute Strahlendurchlässigkeit (z.B. Röntgenstrahlen) und sind elektrisch leitend.

Kohlefaserverbundwerkstoffe werden als CFK (Carbonfaserkunststoff) bezeichnet.

Von links nach rechts: Kohlegewebe, Kohlevlies, Kohleband, Kohleroving, Kohleschnitzel, Schlauch

Film: Recycling von CFK

Aramidfasern

Leichte, abrieb- und schlagbeanspruchte Teile (z.B. Schutz der Vorderkanten von Flugzeugleitwerken gegen Hagelschlag, Kajaks) werden aus aramidfaserverstärkten Kunststoffen gefertigt. Festigkeit und Steifigkeit sind etwas besser als bei E-Glas. Weitere Eigenschaften sind das gute Dämpfungsvermögen, die Nichtentflammbarkeit und die hervorragende chemische Beständigkeit.

Die Bearbeitung von Laminaten ist wegen der hohen Zähigkeit der Faser sehr schwierig. Zum Schneiden von Geweben sind Spezialwerkzeuge (Kevlarscheren) erforderlich.

Für technische Laminate, z.B. im Fahrzeug- und Flugzeugbau, wird hauptsächlich die Hochmodulfaser Kevlar® 49 oder Twaron® HM eingesetzt.

Niedermodul-Aramidfasern (Kevlar® 29, Twaron® LM) besitzen ein hohes Arbeitsaufnahmevermögen und werden überwiegend für ballistische Hartlaminate sowie Splitter- und Kugelschutzwesten verwendet. Aramidfaserverbundwerkstoffe werden als AFK (Aramidfaserkunststoff) bezeichnet.

Von links nach rechts: Aramidgewebe, Aramidband, Aramidroving

Fasermischungen (Hybridgewebe)

Bei vielen Anwendungen kann auch eine Mischung unterschiedlicher Fasern vorteilhaft sein. Eine Fasermischung führt jedoch nicht immer zu besseren mechanischen Eigenschaften. Häufigste Ursache für Misserfolge ist die Dehnungsunverträglichkeit der meisten Fasern. Werden z.B. Kohlenstoff- und Glasfasern zusammen verwendet, wird der Beginn des Versagens durch die C-Faserbrüche ausgelöst. Der Bruch erfaßt dann nach und nach alle C-Fasern, da nicht alle Fasern in einem Verbund der gleichen Spannung oder Dehnung unterliegen. Bei zunehmendem Übergang der Belastung auf die zweite Komponente (z.B. das E-Glas) wird auch diese überlastet und vorzeitig versagen.

Nur im elastischen Bereich ergibt sich die Gesamtsteifigkeit aus der Mischungsregel. So kann z.B. eine Glasfaserkonstruktion durch Zumischung von Kohlenstoffasern wirkungsvoll versteift werden. Man kann aber nicht die "Festigkeit" erhöhen, sondern nur die Steifigkeit. Allerdings wird die Brucharbeitsaufnahme des Hybridverbundes deutlich ansteigen. Der relativ spröde Werkstoff Kohlenstoff erhält durch Glas- oder Aramidfasern eine erheblich verbesserte Schlagfestigkeit.

Kohle/Aramid-Gewebe

Spannungs-Verformungsverhalten von Hybridverstärkungen

Physikalische Daten der wichtigsten Fasern

|

Durchschnittswerte |

Einheit |

E-Glas |

Aramid, Hochmodul (HM) |

Kohlenstoff, hochfeste Faser (Tenax HTA) |

| Dichte | g/cm3 | 2,6 | 1,45 | 1,76 |

| Zugfestigkeit | MPa | 3400 | 2880 | 3950 |

|

Elastizitätsmodul |

GPa | 73 | 100 | 238 |

|

Elastizitätsmodul |

GPa | 73 | 5,4 | 15 |

| Bruchdehnung | % | 3,5 | 2,8 | 1,7 |

|

Wärmeausdehnungskoeffizient in Faser-Längsrichtung |

10-6K-1 | 5 | -3,5 | -0,1 |

|

Wärmeausdehnungskoeffizient in Faser-Querrichtung |

10-6K-1 | 5 | 17 | 10 |

| Wärmeleitfähigkeit | W/m • K | 1 | 0,04 | 10 |

| spez. elektrischer Widerstand | Ω/cm/20 °C | 1015 | 1015 | 1,6 x 10-3 |

|

Feuchtigkeitsaufnahme |

% | 0,1 | 3,5 | 0,1 |

Festigkeitswerte von Gewebe-Laminaten

Die angegebenen Werte sind Richtwerte, ermittelt an Laminaten aus Gewebe und Epoxydharz.

Sie sind abhängig von der Gewebekonstruktion, dem Harz und den Verarbeitungsbedingungen.

|

Durchschnittswerte |

E-Glas |

Aramid HM |

Kohlenstoff HT | |

| Zugfestigkeit MPa | 1) | 330 - 400 | 460 - 540 | 560 - 650 |

| 2) | 590 - 680 | 790 - 900 | 950 - 1100 | |

| E-Modul Zugversuch GPa | 1) | 19 - 21 | 22 - 27 | 52 - 58 |

| 2) | 24 - 35 | 44 - 47 | 90 - 100 | |

| Druckfestigkeit MPa | 1) | 310 - 440 | 130 - 1656 | 450 - 520 |

| 2) | 480 - 600 | 180 - 190 | 600 - 800 |

1) Bidirektionale Gewebe (Kette und Schuß sind gleich).

Die höheren Werte werden von Köper- und Atlasgeweben bei optimaler Laminatqualität erzielt.

2) Unidirektionale Gewebe. Werte sind abhängig vom kette-Schuss-Verhältnis

Quelle: CS-Interglas

Wärmebeständigkeit

Die Wärmebeständigkeit von Faserverbundwerkstoffen wird allgemein durch die Wärmebeständigkeit der polymeren Matrix (des Harzes) bestimmt und liegt langzeitig nicht höher als 230 °C. Kurzfristig kann die Temperaturbeständigkeit jedoch sehr viel höher sein. Man erinnere sich z.B. an die Hitzeschilde für Raumfahrzeuge, wo die Temperaturbeständigkeit eine Folge der geringen Wärmeleitungdes Harzes ist, die durch geschickte geometrische Anordnung der Fasern (keine Wärmebrücken!) noch weiter verbessert werden kann.

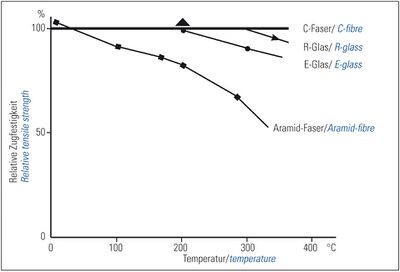

Dennoch haben auch die Fasern unterschiedliche Wärmebeständigkeiten: Aramidfasern erleiden schon Festigkeitsverluste bei erhöhter Raumtemperatur in inerter Atmosphäre. Ab 200 °C zeigen sich Festigkeitsverluste bei E-Glasfasern. Erst ab 1000 °C werden Kohlenstoffasern thermisch beeinflußt.

Einfluß der Temperatur auf die Zugfestigkeit

Feuchtigkeitsaufnahme von Verstärkungsfasern

Viele Untersuchungen haben gezeigt, daß sowohl Glas- wie auch Kohlenstoffasern keine Feuchtigkeit aufnehmen, sondern im Laminat sogar eine Sperrwirkung gegenüber Wasserdampf haben.

Eine Ausnahme bilden die synthetischen Fasern, wie z.B. die Aramide. Ihre Feuchtigkeitsaufnahme kann ganz erheblich sein, abhängig vom Trocknungsgrad und der Faserart. Sehr unterschiedlich in Bezug auf die Faserachse sind auch ihre Quelldehnungen. Messungen zeigen eine z.T. sehr hohe Quellung in radialer und eine Kontraktion in Achsrichtung.

In der nachfolgenden Tabelle sind eine Vielzahl von Meßergebnissen, auch für die neueren natürlichen Faserverstärkungen, zusammengefaßt. Die Messungen wurden entweder bei einer relativen Luftfeuchtigkeit von 65 % vorgenommen oder auf diese Feuchte umgerechnet, da dieser Wert dem langzeitigen Feuchtgleichgewicht in unseren Breitengraden entspricht. Diese Werte können sehr viel höher sein, wenn eine langzeitige Luftfeuchtigkeit von 100 % herrscht.

Maximale Feuchtigkeitsaufnahme in % bei üblichen Faserverstärkungen

(relative Luftfeuchtigkeit von 65 %)

| E-Glas | nicht messbar |

| Kohlenstoff | nicht messbar |

| Kevlar® 49 (Aramid) | 4,3 % |

| Twaron® T 1000 (Aramid) | 7,0 % |

| Dyneema® SK 60 | nicht messbar |

| Flachs | 10,0 % |

| Jute | 12,5 % |

| Ramie | 7,5 % |

| Baumwolle | 8,0 % |

Strahlenbelastung (UV)

Die Strahlenbelastung von FVW wird bislang hauptsächlich unter gleichzeitiger Freibewitterung untersucht. Der Abbau (Alterung) erfolgt durch Molekülkettenbrüche, die durch Strahlungen vor allem im UV-B-Bereich (280- 315 nm) verursacht werden.

Insbesondere synthetische Fasern wie z.B. Aramid unterliegen, sofern sie nicht durch farbige Deckschichten/Lackierungen geschützt sind, einem rapiden fotochemischen Abbau. Die Restfestigkeit von Aramid kann innerhalb eines Jahres, je nach Strahlungsintensität, unter 25 % sinken.