R&G Wiki Vakuuminfusionsverfahren

Vakuuminfusionsverfahren am Beispiel einer Motorhaube

(Prototypenbau für einen Serienhersteller)

Bei allen nachfolgenden Schritten werden die Verstärkungsgewebe trocken eingelegt. Damit sich die Lagen nicht untereinander verschieben, werden sie mit Sprühkleber Aerofix schwach verklebt. Aerofix ist ein Klebespray auf Styren-Basis, das speziell für das Verbinden von leichten und mittelschweren, insbesondere faserverstärkten Materialien wie Glas- und Kohlefasern, aber auch von Schaumplatten (z.B. Depron®) und leichten Holzarten (z.B. Balsaholz) entwickelt wurde. Aerofix ist transparent, hinterlässt keine sichtbaren Spuren und lässt sich schnell auf große Flächen auftragen.

Verwendete Materialien

- UP-Vorgelat farblos + Härter MEKP

- Epoxydharz L + Härter EPH 294

- Kohlegewebe 245 g/m2, Kohle-Biaxialgelege 411 g/m2

Hilfsmittel für Vakuumtechnik

- R&G Vakuumpumpe P 2

- Vakuumfolie

- Vakuum-Dichtband

- Aerofix-Spray

- Abreißgewebe

- Entlüftungsnetz

- Lochfolie P1

- Spiral-Plastikschlauch

- T-Verbinder

- Pumpenschlauch

Verarbeitungsschritte

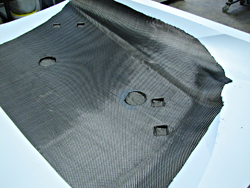

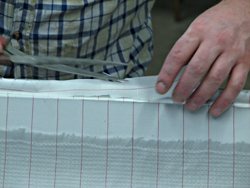

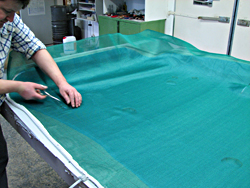

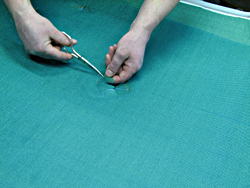

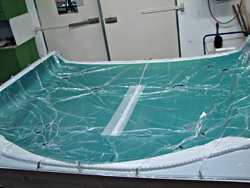

Bild 1 und 2: Auf das über Nacht gehärtete UP-Vorgelat wurden die Gewebe-/Gelegelagen mittels Aerofix in die Form trocken aufgeklebt.

Die Sicken wurden entsprechend eingeschnitten und separat mit Gewebe belegt

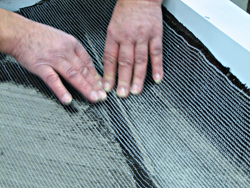

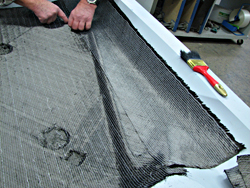

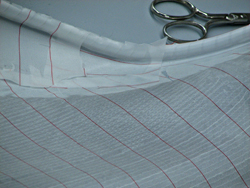

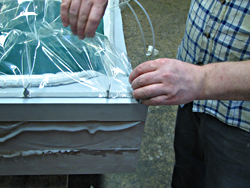

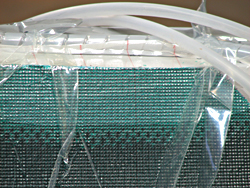

Bild 3 und 4: "Aufkleben" weiterer Lagen Kohlefaser-Biaxialgelegemit Aerofix

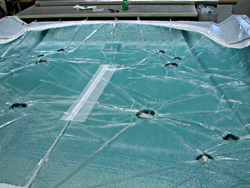

Bild 5 und 6: Auf den Gewebeaufbau wurde ein zusätzliches Abreißgewebe mit Aerofix aufgeklebt

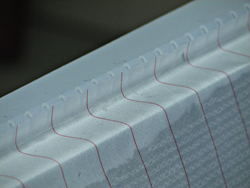

Am Rand ist der mittels Dichtband fixierte Spiralschlauch zu sehen

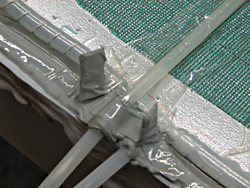

Bild 7: Die Verschaltung des Spiralschlauchs erfolgte mit einem T-Verbinder, auf den kurze Stücke Pumpenschlauch aufgesteckt wurden.

Diese passen genau in in den Spiralschlauch und sorgen für eine gute Luftleitung

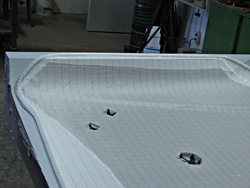

Bild 8: Die gesamte Nutzfläche ist mit Abreißgewebe versehen. Die Sicken wurden wieder entsprechend eingeschnitten und zusätzlich belegt

Bild 9: Abreißgewebe wird bis zum Spiralschlauch gelegt

Bild 10: Lochfolie wird auf die komplette Nutzfläche aufgebracht

Bild 11: Im Bereich der Sicken wurde die Lochfolie eingeschnitten

Bild 12: Entlüftungnetz zur Harzverteilung wurde eingelegt

Bild 13: Im Bereich der Sicken wurde die Entlüftungsnetz eingeschnitten

Bild 14: Das Entlüftungsnetz endet kurz vor der Vakuum-Ringleitung aus Spiralschlauch

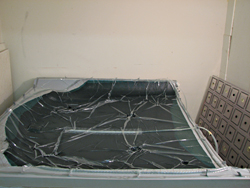

Bild 15: Die Vakuumfolie schließt die Form am Rand bündig ab. Der Spiralschlauch ist nahe der Bauteilgeometrie platziert

Bild 16: Hier ist die großzügig in Falten gelegte Folie gut sichtbar

Bild 17 und 18: Die Vakuumfolie wird mehrfach in Falten am Formenrand befestigt, um keine Überspannung im Bereich der Nutzfläche zu erhalten

Bild 19 und 20: Ein Mesh-Tube in der Bauteilmitte dient als Harzverteiler

Bild 21: Harz- und Vakuumleitung

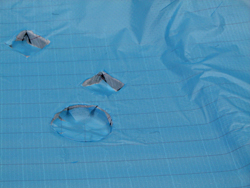

Bild 22: Die Fließfront verteilt sich der Bauteilgeometrie entsprechend kreisförmig nach aussen

Bild 23: Die Fließfront ist am Randbereich angekommen

Bild 24: Das Bauteil ist fast vollständig gefüllt