R&G Wiki Vakuumtechnik: Tipps zur Verarbeitung

Was bedeutet 100 mbar Restdruck z.B. als Angabe bei Vakuumpumpen?

1000 mbar entsprechen 1 bar, das ist der normale Atmosphären- bzw. Luftdruck (genau 1013,25 mbar). Werte unter 1000 mbar sind somit Unterdrücke, Werte über 1000 mbar Überdrücke, 0 (Null) mbar sind hierbei das untere Ende, also das absolute Vakuum.

Geeignete Vakuumpumpen sind die Typen P1-N, P2-N, P3, P3-Spezial und die Drehschieber-Vakuumpumpe VT 4.10 von R&G mit Vakuummeter zur Kontrolle des eingestellten Unterdrucks (ausser P3).

Wie nutze ich den atmosphärischen Druck bei der Herstellung von faserverstärkten Bauteilen?

Bei der Herstellung von faserverstärkten Bauteilen im Vakuumverfahren macht man sich den atmosphärischen Druck zu Nutze. Mehr als 1 bar Unterdruck ist mit diesem Verfahren nicht möglich, es sei denn, man kombiniert es mit einem Autoklaven, der zusätzlich einen Überdruck erzeugt und somit den Pressdruck deutlich erhöht.

Mit dem Druck verhält sich das wie folgt:

- 1 bar = 100.000 N/m2 (100.000 N pro Quadratmeter)

- 1 bar oder 1.000 mbar (millibar) sind in etwa unser Luftdruck in Meereshöhe (das schwankt, je nach Wetterlage)

- 1 N (sprich 1 Newton) entspricht der Gewichtskraft von ungefähr 100 g (genaugenommen 102 g) bei unserer Erdanziehungskraft (auf dem Mond wäre das anders!)

- Druck ist nichts anderes als: Kraft pro Fläche, also: z.B. Newton pro Quadratmeter, oder, wie in der Mechanik gerne angegeben: Newton pro Quadratmillimeter.

Das heißt:

0,9 bar Unterdruck = 100 mbar Restdruck = 90.000 N/m2 = 0,09 N/mm2 = ca. 9000 kg/m2 = ca. 900 g/cm2 = ca. 9 g/mm2

Wie funktioniert das Vakuumpressen?

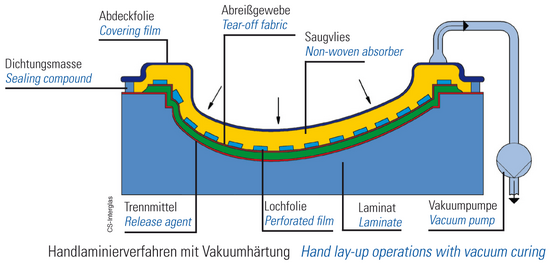

Beim Vakuumpressen wird das zuvor handlaminierte Bauteil mit der Form in einen Foliensack geschoben (nur bei kleinen Teilen möglich) oder mit einer Folie abgedeckt, die am Formenrand luftdicht aufgeklebt wird. Durch Absaugen der Luft presst sich die Folie auf das Laminat und drückt es gegen die Form. Der maximal erreichbare Druck ist der Umgebungsluftdruck und beträgt ca. 1 bar (1,01325 bar auf Meereshöhe). Die P3-Pumpe von R&G beispielweise erzeugt ein Vakuum von ca. 0,9 bar, dies entspricht einem Pressdruck von 9 t/m2!

Das Vakuumpressen wird vor allem angewandt um:

- Den Faseranteil des Laminates zur erhöhen, also um überschüssiges Harz herauszudrücken.

- Leichte Stützstoffe wie z.B. Hartschäume (PVC-Hartschäume wie Airex® - MYCELL™ oder PMMI-Hartschäume wie Rohacell®) oder Aramidwaben mit hochfesten Deckschichten aus Harz und Geweben oder Gelege zu verkleben und so ein extrem leichtes und beulsteifes Bauteil herzustellen.

Um diese Ergebnisse zu erzielen, muss das Bauteil mit gleichmäßigem Druck gepresst werden. Dazu wird das Laminat zunächst mit Abreißgewebe und einer nichthaftenden Lochfolie abgedeckt. Darauf wird ein luftdurchlässiges Vlies gelegt, das die Aufgabe hat, das Vakuum gleichmäßig zu verteilen und überschüssiges Harz aus dem Laminat aufzusaugen (Breather / Bleeder). So wird ein hoher und gleichmäßiger Fasergehalt im Bauteil erzielt.

Die Formen werden beim Vakuumpressen nicht besonders hoch belastet, sodass sie, wie schon beim Handlaminierverfahren, relativ leicht aufgebaut sein können.

Die Aushärtung erfolgt meist bei Raumtemperatur. Eine anschließende Temperung der Bauteile ist, wie schon bei Handlaminaten, noch in der Form oder nach dem Entformen möglich.

Merkmale des Vakuumverfahrens

- Geringer Werkzeugaufwand

- Mittlere Investitionskosten

- Arbeitsintensiv

- Hohe Festigkeiten der Bauteile

Tragflächenoberschale des UL-Nurflügels PUL 10 während des Vakuumpressens.

Welche Vakuumfolien werden für das Vakuumpressen und für die Vakuuminfusion empfohlen?

Für das Vakuumpressen empfehlen wir die Vakuumfolie PO150XD2 (bis 150 °C) zu verwenden. Diese weist eine Dehnung von > 900 % auf, ist selbstrennend und kann, sofern sie nicht überdehnt ist, wiederverwendet werden. Durch die sehr hohe Dehnfähigkeit ist es damit möglich, auch komplexe Bauteilgeometrien mit starken Vertiefungen und Hinterschneidungen zu pressen. Die Folie selbst ist allerdings nicht dauerelastisch und geht nach einer Dehnung nicht mehr in ihre Ausgangslage zurück. Darüberhinaus ist die Folie bei hoher Dehnung und geringem Restdruck diffusionsoffen und somit weniger gut für den Vakuuminfusionsprozess geignet, bei dem es auf einen absolut luftdichten Aufbau ankommt. Im Gegensatz dazu ist beim Vakuumpressen ein geringer Luftaustausch durch eine kleine Undichtigkeit völlig unproblematisch, da hierbei die Pumpe ständig gegen geringe Leckagen anläuft und diese entsprechend ausgleichen kann. Ebenfalls können zum Vakuumpressen dafür sehr gut die Folienschläuche mit 550 mm und 1200 mm Breite (beide bis 85 °C) verwendet werden, wenn es darum geht, schlanke und langstreckte Formen und Bauteile (z.B. beim Beplanken von Tragflächen) zu bearbeiten. Dabei ist allerdings darauf zu achten, dass die Folie sich in Falten legen kann und keine Bereiche überspannt werden.

Für die Vakuuminfusion sind Mehrschicht-Verbundfolien ideal, die durch ihren 3-schichtigen Aufbau eine optimale Dichtigkeit aufweisen. Hierbei ist ebenfalls darauf zu achten, die Folie großzügig in Falten zu legen, sodass sich keine Bereiche überspannen können. Sehr gut geeignet und mit einer hohen Dehnfähigkeit und Temperaturbeständigkeit ausgestattet sind die Vakuumfolien PO120 175 cm und Vakuumfolien PO120 350 cm (bis 120 °C) und PO180 (bis 180 °C). Beide Folien funktionieren auch für das Aushärten von Prepregs im Out of Autoclave-Verfahren.

Um bestmögliche Resultate zu erzielen, empfehlen wir bei beiden Verarbeitungsverfahren, ein sehr sorgfältiges Arbeiten und ein möglichst luftdichtes Aufbringen der Vakuumfolie mit nachfolgender Dichtigkeitskontrolle durchzuführen.