R&G Wiki Bogenbau: Langbogen aus Holz

Herstellung eines Langbogens

Von Eckart Bothe, Hameln

"Seit einigen Jahren schieße ich Langbogen. Normalerweise "befindet" sich ein solcher Bogen in einem langen, trockenen Stück Holz. Entfernt man das überflüssige Material, bleibt der Bogen übrig. Leider ist gewachsenes Massivholz kein homogener Werkstoff und daher sind die Eigenschaften eines solchen Bogens nur schwer vorhersehbar. Das Holz muss bei einem Langbogen auf der Vorderseite starke Zugkräfte aushalten und auf der Innenseite starken Stauchungskräfte (Druck) widerstehen können, ohne dass die Rückstellkraft nachlässt.

Angeblich erfüllt Eibenholz diese Ansprüche. Allerdings hat Eibe eine Vorliebe für chaotische Wuchsformen, so dass langes, gerades, ast- und verwindungsfreies Holz ziemlich selten und immer sehr teuer ist.

Mein Plan war es, eine dauerelastische "Blattfeder" aus Holzschichten zu bauen, die wegen der auftretenden Zug- und Druckkräfte mit unidirektionalem Glasgelege armiert wird. Als Holz verwendete ich Ahorndickschichtfurnier.

Ich habe zuerst zwei Streifen Furnier mit dem exakt angerührten Kleber (bestehend aus R&G Epoxydharz L + Härter L) zusammengeführt und auf einem Balken mittels Anpresslatte verklebt. Als Trennmittel zwischen Kleber und Unterlage habe ich ganz ordinäres Backpapier benutzt. Anschließend habe ich auf diese zwei Schichten Ahornfurnier eine Schicht Glasgelege geklebt. Schon diese simple Konstruktion sträubte sich hartnäckig gegen ein Verbiegen.

Für das Griffstück hatte ich mir in einer Tischlerei ein Stück Abfallholz aus Walnuss besorgt. Zuerst sägte ich ein Mock-up des Griffs, um abschätzen zu können, welche Form der Bogen durch dieses Mittelteil bekommen würde. Dann habe ich das Griffteil sehr grob mit der Stichsäge ausgesägt und mit dem vorhanden dreischichtigen Laminat verklebt.

Jetzt kam der schwierigste Teil des gesamten Arbeitsprozesses: Ich musste die nächste Schicht Ahornfurnier auf das vorhandene Laminat und das Griffstück kleben, was insofern sehr viel Kraft brauchte, da die Übergränge vom Griff zum Wurfarm für das Ahorndickschichtfurnier sehr enge Kurvenradien aufwiesen (ein Konstruktionsfehler, den ich beim nächsten Bogen nicht wiederholen werde!). Anschließend kam noch die untere Schicht Glasgelege auf die Ahornschichten.

Nach Aushärten sämtlicher Klebestellen hatte ich die Rohform eines Bogens, der sehr unhandlich war: Zu lang, zu kantig und viel zu stark. Die mit einer Federwaage gemessene Zugkraft betrug fast 70 Pfund. Außerdem blieben die Wurfarme fast gerade und wiesen keine gleichmäßige Rundung auf. Ich sägte die Wurfarme mit einer Stichsäge in Form, was mich insgesamt 12 Sägeblätter kostete, denn das Laminat aus 3 Holzschichten und zwei Glasschichten brachte jedes Sägeblatt zum Glühen. Die Sägezähne waren regelrecht weggeschmolzen!

Bei einem normalen Vollholzbogen bemüht man sich die Querschnittfläche der Wurfarme etwa einem großen "D" anzunähern. Das ließ sich bei meiner Konstruktion nicht verwirklichen, aber immerhin annähern: Mit der Raspel wurde eine trapezförmige Querschnittfläche erzeugt, die Übergänge leicht gerundet. Anschließend wurde der Handgriff mit Raspel, Feile und Schleifpapier an meine Hand angepasst. Als Vorbild diente mir ein halbes Kilogramm Knete, womit ich einen Besenstiel eingepackt und dann kräftig zugefasst habe. Mein Handabdruck in der Knete war dann das Vorbild für den Handgriff des Bogens.

Als letzter Arbeitsschritt vor dem Oberflächenfinish mussten noch die Tips, die die Öhrchen der Bogensehne aufnehmen müssen, auf die Wurfarme geklebt und bearbeitet werden. Nach dem endgültigen Schliff wurde der Bogen mit Leinölfirnis gegen Feuchtigkeit konserviert."

|

Ahornfurnier |

Klebstoff mischen |

|

|

Erste Klebung |

Vorbereitung Montagebalken |

Griff aus Walnuss |

|

Griff wird mit dem Wurfarm verklebt |

Fertig ausgehärtet |

Bogen vor Finish |

|

Oberflächenversieglung |

Bogen mit Sehne und Nockpunkt |

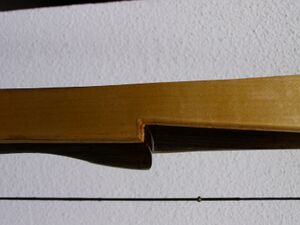

Schichtaufbau |

|

Bogenfenster von vorne |

Sehnengalgen |

fertiger Bogen mit Pfeil |

|

Bereit zum Schuss! |

Mit Tip |

Mittelteil von vorne |

|

Mittelteil von hinten |

Tip mit Sehne |

Trefferergebnis |