R&G Wiki Kunststoff: Formen tempern & heizen

Text von: Prof. Dr.-Ing. Herbert Funke

Die richtige Temperatur ist ein entscheidender Faktor bei der Verwendung von Epoxydharzen. Dieses gilt sowohl für die Lagerung und Verarbeitung als auch für die Aushärtung und Nachbehandlung der Harze und Formstoffe. Im Folgenden werden auf einfache und verständliche Weise einige nützliche Tips gegeben, wie durch die richtige Temperaturwahl und die Beachtung einiger Grundregeln die Verarbeitung von Epoxydharzen vereinfacht und die Produktqualität optimiert werden kann.

Lagerung von Epoxydharzen

Epoxydharze sollten bei einer Temperatur zwischen 15 und 25 °C gelagert werden. Bei längerer Lagerung unter 15 °C können Harze und Härter kristallisieren. Bei dieser Kristallisation findet eine Entmischung der einzelnen Komponenten statt. Deshalb müssen vor dem nächsten Gebrauch und auch vor dem Abfüllen diese Kristallisationen durch Erwärmung und unter ständigem Rühren wieder aufgelöst werden. Nach vollständiger Auflösung der Kristallisationen sind Harze und Härter aber ohne Qualitätsverlust weiter verwendbar.

Verarbeitung von Epoxydharzen

Die Verarbeitung kalthärtender Epoxydharzsysteme erfolgt bei Raumtemperatur (20 - 25 °C).

Durch eine gezielte Temperaturwahl können sowohl die Eigenschaften der Harze bei der Verarbeitung als auch die Eigenschaften der ausgehärteten Formstoffe entscheidend beeinflusst werden. Tendenziell wirken sich Veränderungen der Temperatur bei der Verarbeitung wie folgt aus:

Temperaturerhöhung

- Verringerung der Viskosität (das Harz wird dünnflüssiger)

- Bessere Benetzbarkeit der Fasern

- Verkürzung der Verarbeitungszeit

Umgekehrt bewirkt eine verringerte Temperatur eine Viskositätssteigerung mit der damit verbundenen schlechteren Benetzbarkeit der Fasern. Andererseits kann bei niedrigen Temperaturen aber auch die Verarbeitungszeit verlängert werden. Dabei ist jedoch zu beachten, dass bei Temperaturen unter 15 °C der Härtungsprozess nur noch sehr langsam verläuft und dünnwandige Laminate bei zu niedrigen Temperaturen zum Teil nach mehreren Tagen noch nicht ausgehärtet sind.

Vorteile einer geringfügig erhöhten Verarbeitungstemperatur

Insbesondere bei der Verarbeitung im Handlaminierverfahren ist eine sehr geringe Viskosität von Vorteil, da sich Fasern und Gewebe mit dünnflüssigen Harzen deutlich besser durchtränken lassen. Die Verminderung der Viskosität mit Reaktivverdünnern oder Lösungsmitteln ist aber nur bedingt möglich und kann zum Abbruch der Molekülketten führen. Durch eine Temperatursteigerung von nur 5 °C kann hingegen die Viskosität nahezu halbiert werden, ohne dass dabei die Vernetzung negativ beeinträchtigt wird.

- Für eine optimale Verarbeitbarkeit können das Harz und die Formen angewärmt werden!

Die zu verarbeitenden Harze sollten eine Temperatur von mindestens 25 °C haben. Dazu kann man die Gebinde vor Gebrauch z.B. im Wasserbad erwärmen. Eine weitere Erwärmung auf bis zu 35 °C verringert die Viskosität noch einmal deutlich.

Allerdings muß man hier beachten, daß eine Temperaturerhöhung um 10 °C die Verarbeitungszeit der Harze halbiert. Deshalb sollten angewärmte Harze nur in kleinen Mengen angesetzt und zügig verarbeitet werden.

Da das Harz in dünnen Schichten sehr schnell abkühlt, sollten zudem auch die Formen angewärmt werden. Dieses kann einfach geschehen, indem man die Formen bis unmittelbar vor dem Gebrauch in einem warmen Raum lagert. Formen aus Laminierkeramik halten dabei aufgrund ihrer hohen Wärmekapazität besonders gut ihre Temperatur.

Aushärtung von Epoxydharzen

Die Aushärtung von Epoxydharzen ist ein chemischer Prozess, bei dem die Moleküle der Einzelkomponenten miteinander reagieren und dabei lange, räumlich vernetzte Molekülketten bilden. Bei Epoxydharzen erfolgt der Härtungsprozeß als Polyaddition, d.h. für jeden Baustein im Harz ist immer auch eine bestimmte Anzahl von Bausteinen der Härterkomponente erforderlich. Wird das Mischungsverhältnis nicht genau eingehalten, bleiben unvernetzte Bausteine einer Komponente übrig. Diese unvollständige Vernetzung kann zu verminderten Festigkeitseigenschaften der Formstoffe führen.

Auch wenn das Mischungsverhältnis genau eingehalten wurde, werden wie bei jeder chemischen Reaktion einzelne Moleküle übrig bleiben, die keinen Reaktionspartner gefunden haben. Um optimale Festigkeitseigenschaften erzielen zu können, muß aber ein möglichst hoher Vernetzungsgrad erreicht werden. Zusätzlich zur genauen Einhaltung des Mischungsverhältnisses kann durch eine gezielte Erwärmung (Temperung) der Vernetzungsgrad auf annähernd 100% gesteigert werden. Die Erwärmung muß aber vorsichtig und gezielt erfolgen, damit sich kein Verzug einstellt.

Dabei werden durch die Warmhärtung die mechanische Festigkeit und Steifigkeit und insbesondere auch die Wärmeformbeständigkeit der Harze erhöht. Aus diesen Gründen ist z.B. für Strukturbauteile im Flugzeugbau eine Temperung zwingend vorgeschrieben.

Warmhärten von Faserverbundbauteilen

Bei der Verwendung kalt aushärtender Epoxydharzsysteme können die Bauteile zunächst bei Raumtemperatur aushärten, entformt und ggf. nachbearbeitet werden. Eine Warmhärtung sollte innerhalb der nächsten Tage erfolgen. Dabei werden die Bauteile in einem geeigneten Raum verzugsfrei gelagert und langsam erwärmt. Die Temperaturerhöhung sollte 10 °C pro Stunde nicht überschreiten. Wenn die Zieltemperatur erreicht ist, muß diese mindestens 10 Stunden gehalten werden. Für die von R&G vertriebenen Epoxydharzsysteme gilt bis zu einer gewissen Temperatur ein Temperaturvorlauf von 30 °C. Das bedeutet, dass Bauteile die z.B. bei 55 °C 10 Stunden lang getempert wurden, eine Wärmeformbeständigkeit von 85 °C aufweisen (z.B. hergestellt aus dem luftfahrtzugelassenen Epoxydharz L 285).

Warmhärtung im Temperzelt

Achtung! Das Temperzelt darf während des Heizens aus Sicherheitsgründen nie unbeaufsichtigt sein!

Die Temperung größerer Bauteile ist häufig problematisch, da entsprechende Räumlichkeiten selten zur Verfügung stehen. Hier kann ein provisorisches Temperzelt Abhilfe schaffen, bei dem die Bauteile mit einer Plane oder ähnlichem abgedeckt werden und die Innenluft dann über ein geeignetes Heizgerät erwärmt wird. Bei dieser provisorischen Temperung ist besonders darauf zu achten, dass z.B. mit einem Ventilator eine gleichmäßige Temperaturverteilung erreicht wird, da sich die Bauteile sonst verziehen können. Wesentlich professioneller ist die Warmhärtung in einer Temperkammer. Dazu wird ein Raum entsprechend isoliert und beheizt.

Aufbau einer Temperkammer

Wichtig für eine Temperkammer ist eine gute Isolierung sowie eine feuerhemmende Auskleidung der Kammer. Dabei wird je nach Größe der Kammer ein Raum oder auch eine Holzkiste mit Styropor isoliert und von innen mit Gipsplatten ausgekleidet. Die Temperkammer sollte sich möglichst dicht verschließen lassen. Dann ist selbst mit geringer Heizleistung eine höhere Temperatur zu erreichen.

Eine Temperkiste kann bis zu Temperaturen von 40 °C mit einem einfachen elektrischen Heizlüfter beheizt werden. Für höhere Temperaturen sind solche Geräte aber in der Regel nicht geeignet; hier kann die Heizung dann aus Glühbirnen oder anderweitigen Heizelementen bestehen. Sehr gute Resultate wurden mit Keramikheizplatten erzielt. Diese können einfach aus R&G Laminierkeramik in Verbindung mit M1-Gewebe hergestellt werden. Zwischen zwei Lagen Laminierkeramik wird dabei ein UD-Kohlefaserband verlegt und elektrisch angeschlossen. Die Keramikplatte gibt auf einer großen Fläche sehr gleichmäßig die Wärme ab und garantiert damit eine gute Temperaturverteilung in der Kammer. Mit Hilfe einer solchen Heizplatte sind Temperaturen bis über 100 °C zu erzielen. Allerdings ist bei diesen Temperaturen zu beachten, dass alle Anschlusselemente für derart hohe Temperaturen geeignet sein müssen.

Ohnehin gilt:

- Der elektrische Anschluss einer Temperkammer muss den gültigen VDE-Bestimmungen genügen und darf nur von qualifizierten Fachleuten vorgenommen werden!

Verschalten des Kohlefaserbandes Verlöten der Aderendhülsen am Kohlefaserband

Das anschlussfertige Kohlefaserband wird auf Eine weitere Lage M1-Gewebe/Laminierkeramik deckt

die erste Lage Laminierkeramik gelegt das stromführende Kohlefaserband ab.

und getränkt.

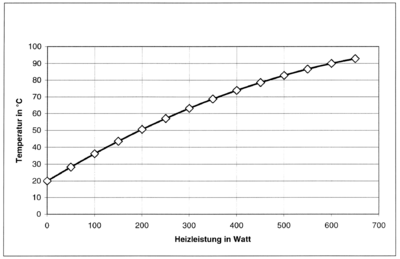

Temperbox: Heizleistung und Temperatur

|

Heizleistung (W) |

Temperatur (° C) |

| 0 | 20 |

| 50 | 28 |

| 100 | 36 |

| 150 | 44 |

| 200 | 51 |

| 250 | 57 |

| 300 | 63 |

| 350 | 69 |

| 400 | 74 |

| 450 | 79 |

| 500 | 83 |

| 550 | 87 |

| 600 | 90 |

| 650 | 93 |

TU = 20 °C (Umgebungstemperatur) Abmessungen der Temperbox

L x B x H 1.8 x 0.72 x 0.75 m

Isolierung

10 mm Gipskartonplatte

40 mm Styropor

Heizbare Formen

Ähnlich wie bei den vorstehend beschriebenen Heizelementen lassen sich auch GFK-Formen direkt über eine einlaminierte Kohlefaserheizung temperaturgesteuert erwärmen. Hier wurden in der Vergangenheit sehr viele Versuche unternommen, die auftretenden Probleme wie lokale Überhitzung und Verzug systematisch zu lösen. Ein "Meilenstein" in dieser Entwicklung war die wissenschaftliche Arbeit Entwicklung beheizbarer Leichtgewichtsformen, welche einen Eindruck von der Komplexität der Materie vermittelt.

Datei:Entwicklung beheizbarer Leichtgewichtsformen-pdf.pdf

Daraus ist aber schlußendlich das patentierte Heizsystem "Fibretemp" entstanden. Fibretemp arbeitet mit Niedervoltechnik und Standard-Kohlegeweben. Für den elektrischen Anschluss und die Auslegung sowie Formbelegung ist aber fachlicher Rat erforderlich. Fibretemp-Formen sind jedoch sehr wirtschaftlich und sicher zu betreiben und werden deshalb von R&G uneingeschränkt empfohlen.

Heizmatten

Zum Warmhärten lassen sich auch Heizdecken, Wärmebetten und ähnliche "haushaltsübliche" Produkte verwenden - jedenfalls bedingt, wenn nur erhöhte Temperaturen ohne genaue Steuerung benötigt werden.

Heizelemente für Werkzeugformen und Pressen

Nachfolgender Text wurde uns von msquare zur Verfügung gestellt. Weitere Informationen bei:

![]()

Augsburger Straße 704

70329 Stuttgart

Die direkte Beheizung von Werkzeugen macht den Fertigungsprozess von Composites schneller und effizienter. Im Vergleich zu einem Ofensystem besteht wesentlich mehr Flexibilität. So entfallen ineffiziente Wartezeiten bis der Ofen verfügbar ist. Aber auch das umständliche Rangieren mit den Werkzeugen und die langen Wege in den Fertigungshallen gehören der Vergangenheit an. Der Energieeinsatz ist deutlich geringer und Einsparung an Energiekosten immens.

Es gibt unterschiedliche Formen der Werkzeugheizung:

- Einbau in die Werkzeugform: Die Werkzeugheizung kann zum Beispiel durch Einlaminieren des Heizelements fest in die Werkzeugform integriert werden.

- Einbettung ins Presswerkzeug

- Ausführung als flexible Silikonhaube, die and die jeweilige Geometrie angepasst ist und von oben auf das Werkzeug aufgelegt wird

Der Hersteller msquare bietet flexible flächige Heizelemente, die entweder über Widerstandsdrähte oder über das induktive Verfahren FlexIn Heat® Wärme erzeugen. Temperaturen bis 400°C können realisiert werden. Damit ist die direkte Werkzeugheizung nicht nur für CFK oder GFK Strukturen geeignet sondern auch für Hochleistungs-Thermoplaste.

Beheizte Pressen

Die induktiven Heizelemente von FlexIn Heat® können auch in Presswerkzeuge eingebettet werden und bieten im Vergleich zu den herkömmlichen Heizpatronen den Vorteil, dass die Aufheizzeit des Werkzeugs deutlich verkürzt wird. Schnelles, kontrolliertes Abkühlen ist außerdem möglich so dass letztlich die Durchlaufzeit der Presse signifikant reduziert werden kann.

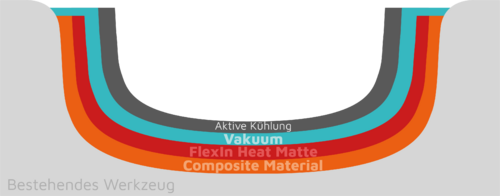

Silikonhaube mit Vakuumfunktion

Wenn man sich einen separaten Vakuumaufbau sparen möchte, dann eignen sich die Silikonhauben von msquare. Die Silikonhaube kann nicht nur heizen sondern wird auf Wunsch auch mit einer integrierten Vakuumfunktion ausgestattet. Dabei handelt es sich um Kanäle auf der Innenseite der Heizmatte, über die die Luft herausgesaugt wird. Neben der Vakuumfunktion können auch Ein- und Ausgänge für das Infiltrieren vorgesehen werden. So erschlägt man gleich mehrere Fliegen mit einer Klappe.

Digitalisierte Heizprozesse

Bei der Digitalisierung der Heizprozesse geht es vor allem darum mehrere Heizelemente zu Heizkreisen zu kombinieren. Es können auch einzelne Heizelemente angesteuert werden oder unabhängige Heizzonen definiert werden. Mit der easyHeat Software von msquare können zum Beispiel die Regelparameter angepasst und mehrere Heizrampen hinterlegt werden. Der kontinuierliche Datenlog sowie die Auswertung ist standardmäßig inbegriffen und kann automatisiert werden. Das Temperatur-Zeit-Profil wird grafisch ausgegeben und kann vom PC oder über mobile Endgeräte live eingesehen werden.

Fazit

Ob mit elektrischen Widerstandsheizmatten oder mit induktiver Heiztechnologie, ob mit integrierter Vakuumfunktion oder mit aktiver Kühlung für Variotherme Prozesse – die Heizlösungen sind so vielfältig wie die Anwendungen in denen sie eingesetzt werden. Beim Hersteller msquare werden alle Komponenten der Heizsysteme noch selbst gefertigt, weshalb auch individuelle Anfragen gut bedient werden können.