R&G Wiki Abreißgewebe: Technische Fasern erklärt

Weitere wichtige technische Fasern

Abreißgewebe aus Polyamid (PA 6 / Nylon) und Polyester

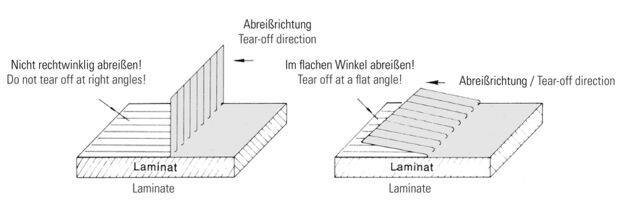

Beim Zusammenlaminieren oder Aufbringen weiterer Gewebelagen auf Laminate oder beim Kleben zweier Laminate müssen die Oberflächen fettfrei, sauber und aufgerauht sein. Dies erfolgt vielfach durch arbeits- und zeitaufwendiges Schleifen oder Sandstrahlen der entsprechenden Flächen, wobei die Stäube noch zusätzlich gesundheitliche Risiken mit sich bringen. Um die Laminatoberfläche vor Verschmutzung zu schützen und die Schleifkosten einzusparen, kann als letzte Lage ein Abreißgewebe aufgebracht werden. Abreißgewebe gehen keine Verbindung mit dem eigentlichen Laminat ein. Sie werden vor der Weiterverarbeitung vollständig entfernt. Um leichter zu erkennen, ob die Abreißgewebe entfernt wurden, sind sie mit farbigen Kennfäden ausgerüstet. Die nach dem Abreißen des Gewebes entstehende rauhe Oberfläche ist sauber und ohne weitere Behandlung zum Kleben und Laminieren geeigent.

Anwendungsbeispiele

- Schutz vor Verschmutzungen von Teilen und Klebeflächen jeder Art bis zur Weiterverarbeitung während der Lagerung und des Transportes

- Herstellen von rutschfesten, rauhen Standflächen, z.B. bei Surfboards, Segelbooten, Kühlcontainern

- Im Vakuumverfahren als Abdeckung von tragenden Laminaten, damit die Saugschicht nicht mit dem Laminat verklebt

- Schutz der UP-Harz-Oberfläche vor Luftsauerstoff, der die Polymerisation der Oberfläche behindert und klebrig erhält

- Schutz der EP-Harz-Oberfläche, da bereits nach 24 h Verbundschwierigkeiten beim Kleben oder Aufbringen weiterer Gewebelagen auftreten können

Abreißgewebe von R&G

Pflanzenfasern

Ein Faserverbundwerkstoff aus nachwachsenden Rohstoffen wie den Pflanzenfasern Hanf, Jute, Sisal, Flachs, Ramie und Baumwolle kann nach Gebrauch über die Kompostierung in den Naturkreislauf zurückgeführt werden. Möglich ist dies nur in Verbindung mit biologisch abbaubaren Matrixwerkstoffen, die anstelle von Kunstharzen eingesetzt werden. Hier gibt es bereits Produkte auf Basis von Cellulosederivaten und Stärke.

Verstärkungsmaterialien aus Pflanzenfasern sind als Vliese und teilweise auch als Gewebe erhältlich. Insbesondere der hochwertigen Ramie-Faser, die aus dem subtropischen Chinagras gewonnen wird, kommt wachsende Bedeutung zu. Hinsichtlich ihrer gewichtsbezogenen Festigkeit ist die Ramie-Faser durchaus mit der E-Glasfaser vergleichbar. Natürlich stellt sich bei der Verwendung biologisch abbaubarer Werkstoffe die Frage nach der Beständigkeit gegenüber äußeren Einflüssen wie Temperatur, Feuchte, Chemikalien und Strahlung oder auch Mikroben. Die Entwicklung zielt vor allem auf Anwendungsbereiche, für die heute noch glasfaserverstärkte Polyesterharze verwendet werden. Wesentliche Zielgruppe sind somit z.B. Verkleidungselemente mit tragenden Inserts im Automobil- und Waggonbau sowie der Möbelindustrie.

Polyesterfasern (Diolen®)

Polyesterfasern wie Diolen® wird vor allem noch bei der Herstellung von Kajaks oder als Verschleißschicht bei Verbundwerkstoffen verwendet.

Vorteil: hohe Schlagzähigkeit bei niedriger Dichte, gute Chemikalienfestigkeit. Nachteil: geringe Steifigkeit.

Keramische Fasern

Keramische Fasern wie z.B. Nextel® bestehen aus Metalloxiden. Neben sehr hoher Dauer-Temperaturbeständigkeit bis zu 1370 °C weisen diese Fasern einen hohen E-Modul auf.

Polyethylenfasern

Bekannt unter dem Markennamen Dyneema®.

Niedrigste Dichte aller Verstärkungsfasern, höchste spezifische Festigkeit (Verhältnis der Festigkeit zum Gewicht). Sehr gute Schlagzähigkeit, hohes Arbeitsaufnahmevermögen und hohe Zugfestigkeit.

Metallfäden

Dünne Fäden aus Stahl, Aluminium, Magnesium, Molybdän, Wolfram etc. haben gute mechanische Eigenschaften, insbesondere verbesserte Schlagzähigkeit und Verschleißfestigkeit und sind gute Strom- und Wärmeleiter.

Mischgewebe aus Kohlenstoff bzw. Aramid und Metallfäden sind auf Anfrage lieferbar.

Asbestfasern

Asbest ist krebserregend und hat als Verstärkungsfaser keine Bedeutung mehr. Als Ersatzwerkstoff dienen z.B. Aramidfasern.

Vor-und Nachteile von gewaschenen und ungewaschenen Abreißgeweben

| Abreißgewebe | gewaschen | ungewaschen |

| Technische Unterschiede | Wird nach dem Webprozess gereinigt, wodurch die Schlichte weitgehend entfernt wird. Das führt zu einer saubereren Trennschicht zwischen Gewebe und Harz.

|

Enthält werkseitig auf den Garnen aufgebrachte Schlichten (Bindemittel, die die Webbarkeit und Fadenstabilität verbessern). Diese Schlichte verbleibt teilweise auf der Oberfläche des Laminats, nachdem das Gewebe abgezogen |

| Auswirkungen auf die Oberfläche und Verklebung | Liefert eine deutlich sauberere, klebefähige Oberfläche direkt nach |

Hinterlässt mikroskopisch dünne Rückstände der Schlichte auf der Bauteiloberfläche. Diese können die Adhäsion bei nachfolgenden Verklebungen oder Beschichtungen (z. B. Lackierung, Spachtel, Gelcoat oder Sekundärlaminate) deutlich beeinträchtigen. Wird die Oberfläche nach dem Abziehen mechanisch nachbearbeitet (z. B. durch Schleifen), lässt sich dieser Effekt jedoch beseitigen. |

| Verarbeitung und Handhabung | Beide Varianten sind in der Anwendung identisch: Sie werden auf das noch nasse Laminat aufgelegt, glattgestrichen und nach der Aushärtung abgezogen. | |

Gewaschenes Gewebe kann leicht steifer oder etwas teurer sein, weil der Waschprozess zusätzliche Fertigungsschritte erfordert. In Kombination mit Saugvlies oder Peel Ply Stack-Ups (z.B. beim Vakuumlaminieren oder Infusionsverfahren) ist gewaschenes Gewebe besonders vorteilhaft, wenn eine nachträgliche Weiterverarbeitung oder Verklebung vorgesehen ist. |

||

| Preis und Wirtschaftlichkeit |

|

Kostengünstiger, da ohne zusätzlichen Waschprozess hergestellt. Ideal für Anwendungen, bei denen keine Sekundärverklebungen erfolgen. |

| Empfehlung aus der Praxis | Für Bauteile, die nachträglich verklebt, lackiert oder beschichtet werden ist gewaschenes Abreißgewebe die bessere Wahl – es sorgt für reproduzierbar gute Haftung und spart Nacharbeit. |

Ist ausreichend und kosteneffizient für reine Laminierprozesse ohne weitere Verklebung. |

| Fazit | Die Wahl zwischen gewaschenem und ungewaschenem Abreißgewebe hängt von der geplanten Weiterverarbeitung des Bauteils ab. | |

Wer eine saubere, klebefähige Oberfläche ohne zusätzliche Vorbehandlung benötigt, sollte auf gewaschenes Abreißgewebe setzen. |

Für einfache Laminieraufgaben ohne Verklebung ist das günstigere, ungewaschene Gewebe völlig ausreichend. | |