R&G Wiki Epoxy: Alles zu Epoxidharzen

Aus R_G Wiki

Epoxidharze

Faserverbundwerkstoffe und Beschichtungen, die höchsten Anforderungen an Zuverlässigkeit und Langlebigkeit genügen müssen, werden vorzugsweise aus Epoxidharz hergestellt.

Vorteile

- Hohe statische und dynamische Festigkeit

- Geringer Härtungsschwund, gute Maßhaltigkeit

- Starke Haftung, sehr guter Klebstoff

- Hohe Temperaturbeanspruchbarkeit

- Gute Chemikalien- und Witterungsbeständigkeit

- Sehr gute dielektrische Eigenschaften (isolierend)

- Geringe Brennbarkeit, hohe Glutfestigkeit

Nachteile

- Genaues Dosieren der Komponenten erforderlich

- Relativ teuer (im Vergleich zu Polyesterharzen)

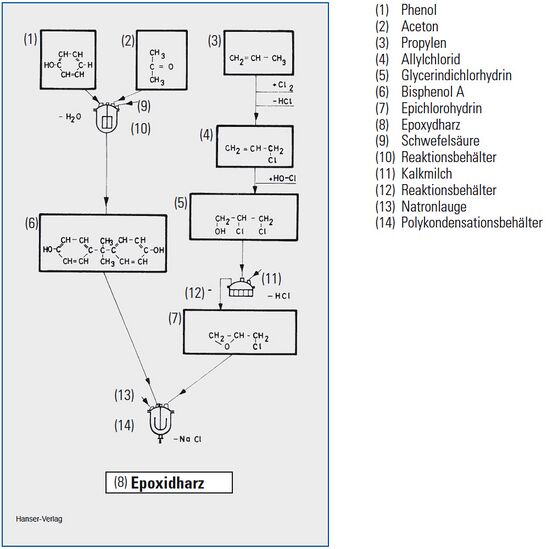

Herstellung

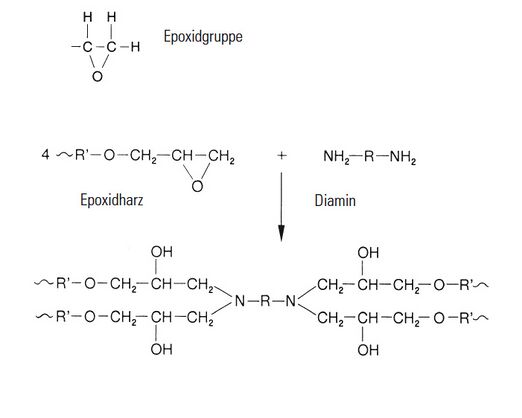

Die technisch wichtigsten Epoxidharze werden durch Kondensation von Epichlorhydrin und Bisphenol A/Bisphenol F hergestellt. Die Vernetzungsprodukte aus kettenförmigen Verbindungen sind charakterisiert durch die Epoxigruppe, deren hohe Reaktivität durch die extreme Ringspannung zu erklären ist. Epoxidharze auf Basis von BP A/F sind kristallisationsfrei und damit besser transport- und lagerfähig als die herkömmlichen Bisphenol-A-Harze.

Die Härtung (Vernetzung) erfolgt in einer Polyaddition durch Zugabe eines Härtungsmittels in bestimmten Mengenverhältnissen. Die Art des Härters beeinflußt die Verarbeitungseigenschaften und die Materialkenndaten des Endproduktes.

Die Härtung (Vernetzung) erfolgt in einer Polyaddition durch Zugabe eines Härtungsmittels in bestimmten Mengenverhältnissen. Die Art des Härters beeinflußt die Verarbeitungseigenschaften und die Materialkenndaten des Endproduktes.

Herstellungsschema Epoxidharze:

Charakteristik

Die Farbe von Epoxidharzen ist wasserklar bis gelb, die gebräuchlichen Härter sind ebenfalls farblos bis dunkelrot.

EP-Harze riechen süßlich (je nach Reaktivverdünner und Anteil), die Härter aminisch nach Ammoniak.

Der von einer Mischung ausgehende Geruch ist relativ gering.

EP-Harze riechen süßlich (je nach Reaktivverdünner und Anteil), die Härter aminisch nach Ammoniak.

Der von einer Mischung ausgehende Geruch ist relativ gering.

Foto: Bakelite

Epoxidharzherstellung im Labormaßstab

Polyadditionsreaktion zwischen Epoxidharz und einem Diamin als Härter

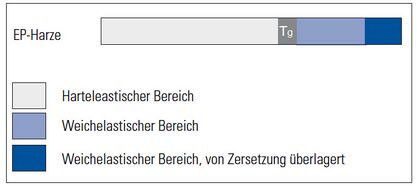

Die Glastemperatur Tg

Epoxidharze befinden sich bis zur Glastemperatur in ihrem Gebrauchsbereich, bei dem ein hartelastisch-sprödes Verhalten vorliegt. In diesem Bereich sind die Makromoleküle aufgrund ihrer Vernetzung fixiert und verfestigt. Nach Überschreiten der Glastemperatur befindet sich der Werkstoff im Haupterweichungsbereich und ist weichelastisch. Die Makromoleküle können unter Spannung einen Platzwechsel vollziehen, gleiten jedoch aufgrund ihrer dreidimensionalen Vernetzung nicht voneinander ab.

Dieser weichelastische Bereich wird vom Zersetzungsbereich überlagert.

Dieser weichelastische Bereich wird vom Zersetzungsbereich überlagert.

Systeme

Nach Anwendungsgebieten werden Laminier-, Gieß- und Klebeharze sowie Formenbau- und Deckschichtharze (Gelcoats oder Feinschichtharze) unterschieden.

Kalthärtung

Die Kalthärtung ist eine exotherme Reaktion, die bei Raumtemperatur und atmosphärischem Druck stattfinden kann.

Kalthärtende Systeme sind am einfachsten einzusetzen. Sie werden vorzugsweise bei Raumtemperatur (20 °C) verarbeitet und gehärtet. Nach ca. 24 Stunden kann entformt werden.

Innerhalb von 7 Tagen härtet das Harz nach und gewinnt nochmals an Festigkeit und Wärmeformbeständigkeit. Danach kommt die Reaktion zum Stillstand.

Kalthärtende Systeme sind am einfachsten einzusetzen. Sie werden vorzugsweise bei Raumtemperatur (20 °C) verarbeitet und gehärtet. Nach ca. 24 Stunden kann entformt werden.

Innerhalb von 7 Tagen härtet das Harz nach und gewinnt nochmals an Festigkeit und Wärmeformbeständigkeit. Danach kommt die Reaktion zum Stillstand.

Durch zusätzliche Temperung steigt die Glastemperatur Tg an. Durch den höheren Vernetzungsgrad wird die Beweglichkeit der Makromoleküle vermindert: Härte und Festigkeit nehmen zu.

Für optimale Endeigenschaften ist es zu empfehlen, auch kalthärtende Harze nochmals z.B. 2 - 3 h bei 50 - 60 °C zu tempern.

Warmhärtung

Kaltanhärtende Systeme

Diese Harze vernetzen bei Raumtemperatur so gut, dass sich Bauteile daraus problemlos entformen und bearbeiten lassen.

Für „normale“ Anwendungen ist die Festigkeit bereits ausreichend. Die Endfestigkeit wird jedoch erst durch eine Wärmenachbehandlung erreicht. Speziell die luftfahrtzugelassenen Epoxidharzsysteme müssen mit Wärme nachgehärtet werden. Meist genügt eine Temperatur von 50 - 60 °C über ca. 10 Stunden zur vollständigen Härtung.

Für „normale“ Anwendungen ist die Festigkeit bereits ausreichend. Die Endfestigkeit wird jedoch erst durch eine Wärmenachbehandlung erreicht. Speziell die luftfahrtzugelassenen Epoxidharzsysteme müssen mit Wärme nachgehärtet werden. Meist genügt eine Temperatur von 50 - 60 °C über ca. 10 Stunden zur vollständigen Härtung.

Heißhärtung (Temperung)

Eine aufwendige Temperung ist bei der Anhydridhärtung erforderlich (Martens-Plus-EP). Die Heißhärtung erfolgt bei Temperaturen zwischen 100 und 200 °C. Die warmhärtenden Vernetzer sorgen durch eine hohe Polarität und steife Ringe für eine hohe Glastemperatur Tg. Die Formstoffe weisen sehr gute mechanische, thermische, chemische und elektrische Eigenschaften auf. Die Dauertemperaturbeständigkeit liegt bei über 200 °C.

Tieftemperatureigenschaften

Mit abnehmender Temperatur werden Epoxidharze zunehmend härter, ohne dass sich die Schlagzähigkeit verschlechtert.

Die Festigkeit steigt beträchtlich an:

Von + 25 °C auf - 76 °C verbessern sich Zug-, Druck- und Biegefestigkeit sowie Zug- und Biege-E-Modul von Epoxidharz um rund 10%.

Im Bereich von - 76 °C bis - 242 °C werden nochmals um etwa 25% höhere Festigkeiten erreicht (Literaturwerte).

Im Bereich von - 76 °C bis - 242 °C werden nochmals um etwa 25% höhere Festigkeiten erreicht (Literaturwerte).

Chemikalienbeständigkeit

Epoxidharze besitzen sind eine ausgezeichnete Chemikalienbeständigkeit. Wichtig ist eine harzreiche, geschlossene Oberfläche auf der Kontaktseite.

Gute Beständigkeit:

Gute Beständigkeit:

- Verdünnte Säure und Laugen

- Chlorkohlenwasserstoffe, Toluol, Benzin, Benzol, Mineralöle, Fette

- In der Regel gute Witterungs- und UV-Beständigkeit (Verfärbung ins gelbliche zu erwarten)

- Wasser (heißes Wasser nur bedingt)

Nicht oder nur bedingt beständig:

- Konzentrierte Säuren und Laugen

- Ammoniak

- Ester, Ketone (wie Aceton), Alkohole

Toxikologie

Harze sind in der Regel als reizend, Härter als ätzend eingestuft. Bei unsachgemäßem Umgang können Haut- und Schleimhautreizungen bzw. auch Verätzungen auftreten. Die ausgehärteten Formstoffe dagegen sind gesundheitlich unbedenklich und nicht toxisch.

Gefahrenhinweise und Sicherheitsratschläge sind gesetzlich vorgeschrieben.

Gefahrenhinweise und Sicherheitsratschläge sind gesetzlich vorgeschrieben.

Härter

Zur Vernetzung flüssiger Epoxidharze gibt es eine Vielzahl brauchbarer Härtungsmittel, die teils schon bei Raumtemperatur, teils nur unter Wärmezufuhr reagieren.

Bei der Festlegung einer Härterrezeptur wird vor allem auf eine möglichst gute Verträglichkeit für den Verarbeiter geachtet. Die meisten Härtermischungen enthalten aliphatische und cycloaliphatische Di- und Polyamine.

Bei der Festlegung einer Härterrezeptur wird vor allem auf eine möglichst gute Verträglichkeit für den Verarbeiter geachtet. Die meisten Härtermischungen enthalten aliphatische und cycloaliphatische Di- und Polyamine.

Die Amine sind in vier Gruppen eingeteilt:

- Lineare aliphatische Amine

Hohe Reaktivität mit großer Vernetzungsmöglichkeit - Aromatische Amine + Beschleuniger

Hohe Wärmeformbeständigkeit und Chemikalienfestigkeit - Cycloaliphatische Amine

Alternative zu den linearen, aliphatischen Aminen, längere Topfzeit - Tertiäre Amine

Bessere Kaltaushärtung, katalytisch wirksam

Harz / Härter-Systeme

Empfehlenswert ist die Verwendung von Harz/Härter-Kombinationen, die in der Praxis erprobt sind. Prinzipiell lassen sich jedoch alle Harze und Härter miteinander mischen und kombinieren. Zur Erzielung optimaler Eigenschaften ist es erforderlich, dass jede reaktive Gruppe ihren „Reaktionspartner“ erhält. Dazu muß einer vorgegebenen Anzahl der Epoxidgruppen die gleiche Anzahl von Amin-Wasserstoff-(NH)- Bindungen entsprechen. Diese Anforderung ist erfüllt, wenn jeweils die Äquivalentmasse des EP-Harzes den NH-Äquivalentmassen des Härter hinzugefügt werden.

Beispiel:

Epoxidharz L EP-Äquivalentmasse 179

Härter L NH-Äquivalentmasse 71

werden im Verhältnis 179:71 g gemischt.

Härter L NH-Äquivalentmasse 71

werden im Verhältnis 179:71 g gemischt.

Zur Vereinfachung wird die benötigte Härtermenge auf jeweils 100 g EP-Harz bezogen.

Daraus ergibt sich pro 100 g Epoxidharz L:

100:179 x 71 = 40 g Härter L

Allgemein gilt:

EP-Wert x NH-Äquivalentmasse = g Härter pro 100 g EP-Harz

Kombinationsmöglichkeiten von Harzen und Härtern

R&G bietet verschiedene, geprüfte Laminierharzsysteme an, so z.B. das Epoxidharz L, und L 20 mit unterschiedlichen Härtern.

Wir empfehlen, die Harzsysteme so wie angeboten zu verwenden. Sie verfügen dann über gesicherte Festigkeitswerte und die jeweiligen Zulassungen z.B. für den Flugzeug-, Boots- und Windkraftflügelbau.

Grundsätzlich lassen sich alle Harzsysteme mit allen Härtern mischen. Die resultierenden Verarbeitungsparameter/Festigkeiten der Endprodukte lassen sich aber nicht verbindlich zusichern, liegen jedoch meist erwartungsgemäß in dem jeweiligen Eingenschaftsbereich der Härter.

Das heißt bespielsweise: Härter EPH 161 erzielt, kombiniert mit Epoxidharz L oder L 20 jeweils ähnliche Endeigenschaften, eine Luftfahrtzulassung ist aber nur mit L 20 gegeben.

Je nach Reaktivität der Harze ergeben sich abweichende Mischungsverhältnisse (siehe nachstehende Tabelle).

Behindertensport

Wichtige Verarbeitungshinweise

Aufrühren

Harzkomponenten, die Füllstoffe enthalten (Gelcoat, Formenharz), sollten vor Gebrauch gründlich aufgerührt werden.

Ein Erwärmen im Wasserbad/Mikrowelle vereinfacht die Homogenisierung.

Ein Erwärmen im Wasserbad/Mikrowelle vereinfacht die Homogenisierung.

Wichtig: Füllstoffe setzen sich ab und entmischen sich!

Dosieren

Harz- und Härterkomponenten sollten mit einer Toleranz von +/- 2 % Abweichung in Gewichtsteilen dosiert werden. Ansätze unter 20 g sind am zweckmäßigsten nach Volumen mittels Dosierspritze zu bestimmen.

Wichtig: Eine höhere Härterzugabe als vorgeschrieben ergibt keine schnellere Härtung, sondern nur schlechtere Eigenschaften. Ebenso lässt sich die Verarbeitungszeit durch eine geringere Härterzugabe nicht verlängern. Bei großen Abweichungen kann die Härtung ausbleiben!

Mischen

Das Mischen der Harz-/Härterkomponenten muss sehr sorgfältig geschehen. Die Rührzeit sollte minimal 60 Sekunden betragen. Einen scharfkantigen Rührspatel verwenden, um ein Abstreifen zu ermöglichen.

Wichtig: Dem Becherrand und -boden sind größte Aufmerksamkeit zu schenken. Ein mehrmaliges Abstreifen mittels Rührholz verhindert zuverlässig eine ungleichmäßige Durchmischung!

Verarbeitungsbedingungen

a.) Temperatur: Die optimale Verarbeitungstemperatur liegt bei ca. 20 °C. Eine Temperatursteigerung von 10 °C halbiert die Topfzeit/verdoppelt die Reaktivität.

Wichtig: Bei höheren Verarbeitungstemperaturen sollten, vor allem bei hochreaktiven Systemen (kurze Topfzeit/kleiner 40 min.), keine grösseren Mengen angemischt werden. Da die Wärmeableitung aus dem Mischgefäß sehr gering ist, wird der Behälterinhalt durch die Reaktionswärme sehr schnell erhitzt. Dabei können Temperaturen über 200 °C entstehen, bei denen die Harzmasse unter

starker Rauchentwicklung verkocht. Dies trifft auch auf großvolumige Vergüsse von hochreaktiven Systemen zu.

starker Rauchentwicklung verkocht. Dies trifft auch auf großvolumige Vergüsse von hochreaktiven Systemen zu.

b.) Luftfeuchtigkeit: Die Luftfeuchtigkeit während der Verarbeitung sollte 50 % rel. Luftfeuchte nicht überschreiten. Feuchte Füllstoffe und Gewebe können die Aushärtung ebenfalls negativ beeinflussen.

Wichtig: EP-Harze werden durch Feuchtigkeit beschleunigt!

Erklärungen zur relativen und absoulten Luftfeuchtigkeit finden sich auch bei Youtube, z.B. in folgendem Video (zwar in Hinblick auf bauliche Gegebenheiten, aber dennoch allgemeingültig erklärt).

Erklärungen zur relativen und absoulten Luftfeuchtigkeit finden sich auch bei Youtube, z.B. in folgendem Video (zwar in Hinblick auf bauliche Gegebenheiten, aber dennoch allgemeingültig erklärt).

Eine Übersicht der Eigenschaften und Anwendungen

Lagerung

R&G Epoxidharze und Härter dürfen nur in Originalgebinden gelagert werden. Bitte beachten Sie Folgendes:

- Inhaltsbezeichnung und Gefahrenhinweise müssen gut lesbar sein;

- Für die Lagerung sind umschlossene Räume erforderlich, in denen die rel. Luftfeuchtigkeit von 50 % nicht überschritten werden sollte;

- Die Lagertemperatur beträgt mindestens 15 °C. Kurzfristige Überschreitungen (max. 5 Stunden, max. 35 °C) sind unkritisch. Bei Temperaturunterschreitungen (auch kurzfristig) muß wegen einer möglichen Entmischungsgefahr sichergestellt werden, dass der Inhalt des Gebindes wieder gut homogenisiert wird (z.B. Faßrührer, Dissolver).

Standard-Epoxidharze auf Bisphenol-A-Basis können unter bestimmten Bedingungen kristalline Ausscheidungen bilden. Kritisch sind Lagertemperaturen unter 15 °C. Durch Kälte kristallisierte Harze und Härter können nicht verarbeitet werden. Zur Wiederherstellung des flüssigen Ausgangszustandes ist eine Erwärmung auf 50 - 60 °C erforderlich. Die Qualität des Harzes bleibt erhalten.

Lagerung / Haltbarkeit: In ungeöffneten Originalbehältern, dunkel und über 15 °C / mindestens 2-3 Jahre haltbar. Bei den luftfahrtzugelassenen Harzen / Härtern reduziert sich die Zeit auf 1-2 Jahre.

Da die Härter mit dem Kohlendioxid der Luft reagieren, sollten angebrochene Gebinde bald verbraucht werden.Unsere Empfehlung:

Harz und Härter sollten innerhalb der von R&G angegebenen Garantiezeit aufgebraucht werden. Ist das Material über diesen Garantie-Zeitraum hinaus gelagert, kann es immer noch verwendet werden, wenn die Wiederholung der Eingangsanalysen eine erneute Freigabe zulassen.

Verarbeitung

Harz und Härter sollen nur in Räumen verarbeitet werden, die sauber sind, gut gesäubert werden können, Ablufteinrichtungen besitzen und von Sozialräumen getrennt sind.

Die Harz- und Härtergebinde werden nur kurzfristig für die Entnahme geöffnet. Anschließend werden die Gebinde gut verschlossen und evtl. von Harz- und Härterresten an der Außenseite gesäubert.

Die Harz- und Härtergebinde werden nur kurzfristig für die Entnahme geöffnet. Anschließend werden die Gebinde gut verschlossen und evtl. von Harz- und Härterresten an der Außenseite gesäubert.

- Nur mit sauberen Werkzeugen und auf sauberen Arbeitsplätzen können reproduzierbar gute Laminate gefertigt werden.

Die Gebindegröße sollte zweckmäßigerweise so gewählt werden, dass ein Aufbrauchen innerhalb einiger Wochen möglich ist.

Mischen

Harz und Härter müssen sorgfältig gemischt werden. Dabei ist auf die Einhaltung des vorgegebenen Mischungsverhältnisses zu achten. Die Toleranzen beim Einwiegen sollten ± 2 % nicht überschreiten. Das bedeutet, dass getrenntes Einwiegen und anschließendes Zusammengeben nicht möglich ist, da in den Gefäßen undefinierbare Mengen Harz und Härter zurückbleiben. Die Mischung erfolgt daher entweder, indem der Härter in das Harz eingewogen wird, oder indem mit einer Dosier- und Mischanlage beide Materialien vereinigt werden.

Mengen bis ca. 20 g können mit herkömmlichen Waagen nicht ausreichend genau dosiert werden. Selbst elektronische Briefwaagen können eine Toleranz von ± 1 - 2 g aufweisen.

Dies kann bei einem Kleinstansatz von z.B. 10 g Harz : 4 g Härter (MV 100:40) zu einer Abweichung von 50% vom richtigen Mischungsverhältnis führen. Denn statt 4 g Härter auf der Anzeige kann der Becher 2 oder 6 g enthalten.

Dies kann bei einem Kleinstansatz von z.B. 10 g Harz : 4 g Härter (MV 100:40) zu einer Abweichung von 50% vom richtigen Mischungsverhältnis führen. Denn statt 4 g Härter auf der Anzeige kann der Becher 2 oder 6 g enthalten.

Kleinstmengen sollten daher mit Einwegspritzen nach Volumen dosiert werden. Dabei ist zu beachten: Gewichtsteile sind nicht gleich Volumenteile, da die Komponenten ein unterschiedliches spezifisches Gewicht

aufweisen (Harze um 1,1 und Härter um 1,0 g/cm³).

aufweisen (Harze um 1,1 und Härter um 1,0 g/cm³).

- Eine höhere Härterzugabe als vorgeschrieben ergibt keine schnellere Härtung, sondern nur schlechtere Eigenschaften.

Ebenso läßt sich die Verarbeitungszeit durch eine geringere Härterzugabe nicht verlängern.

Bei Abweichungen im MV verschlechtern sich die Formstoffeigenschaften. Bei großen Abweichungen kann die Härtung völlig ausbleiben. Es entstehen dann nur Molekülkettenverlängerungen, Verzweigungen oder Teilvernetzungen, die für FVW unbrauchbar sind.

Füllstoffe und Zusätze

Die Eigenschaften von Epoxidharzen können durch verschiedene Zusätze verbessert werden. Pigmente werden zur Farbgebung, Füllstoffe zur Erhöhung der mechanischen Festigkeiten des Formstoffes verwendet.

Wir empfehlen die Verwendung fertiger Pigment-Farbpasten (Epoxidfarbpasten), die sich leicht und ohne zu verklumpen einmischen lassen.

Wir empfehlen die Verwendung fertiger Pigment-Farbpasten (Epoxidfarbpasten), die sich leicht und ohne zu verklumpen einmischen lassen.

Füllstoffe sind z.B. Glasschnitzel, Thixotropiermittel, Baumwollflocken und Glass-Bubbles. Füllstoffe können kugel-, stäbchen- oder plättchenförmig sein.

Beim Mischen der Komponenten empfehlen wir eine bestimmte Reihenfolge:

Beim Mischen der Komponenten empfehlen wir eine bestimmte Reihenfolge:

Füllstoffe werden dem fertigen Harz-Härter-Gemisch zugesetzt. Das Mischungsverhältnis wird nicht verändert.

Vor allem Metallpulver dürfen nicht direkt in die Härterkomponente gegeben werden, da sie Verdickungen und harte Bodenabsetzungen bilden.

Die Zugabe reaktiver Zusätze sollte nicht in die fertige Harz/Härter-Mischung erfolgen, da sie das Mischungsverhältnis verändern:

Komponenten, die Epoxidgruppen enthalten (Epoxidfarbpasten, Reaktiv-verdünner), werden in die Harzkomponente gemischt.

Aminhaltige Zusätze wie z.B. Haftvermittler (Aminsilane) dürfen demzufolge nur der Härterkomponente zugesetzt werden.

Mischtabelle

Eine Mischtabelle zum Aushang am Arbeitsplatz finden sie hier: Mischtabelle. Dort finden Sie auf einen Blick das entsprechende Mischungsverhältnis für verschiedene Ansatzgrößen.

Das Rühren

Kleine Mengen bis 500 g sollten gründlich von Hand 1 - 2 Minuten gerührt werden. Dazu empfehlen wir Holzrührstäbchen (Bestell-Nr. 325 100-X).

Größere Ansätze lassen sich nur noch mittels Mischpropeller und Bohrmaschine vermischen. Trotz maschineller, intensiver Vermischung der Komponenten sollte der Boden und die Wandung des Mischgefäßes mit einer sauberen Holzlatte abgestreift werden.

Wir empfehlen, Ansätze immer umzutopfen. Das heißt: der Ansatz im Mischgefäß wird gründlich mindestens 1 Minute verrührt, wenn möglich maschinell. Bei Mengen über 500 g ist das maschinelle Verrühren für eine gründliche Durchmischung zwingend erforderlich.

Danach lässt man den Ansatz 5-10 Minuten stehen, damit die eingerührte Luft entweicht. Anschließend wird umgefüllt in ein zweites, sauberes Gefäß und erneut durchmischt. Durch diese Vorgehensweise vermeidet man Aushärtefehler aufgrund ungenügender Durchmischung insbesondere an Wandung und Boden des Mischgefäßes.

Größere Ansätze lassen sich nur noch mittels Mischpropeller und Bohrmaschine vermischen. Trotz maschineller, intensiver Vermischung der Komponenten sollte der Boden und die Wandung des Mischgefäßes mit einer sauberen Holzlatte abgestreift werden.

Wir empfehlen, Ansätze immer umzutopfen. Das heißt: der Ansatz im Mischgefäß wird gründlich mindestens 1 Minute verrührt, wenn möglich maschinell. Bei Mengen über 500 g ist das maschinelle Verrühren für eine gründliche Durchmischung zwingend erforderlich.

Danach lässt man den Ansatz 5-10 Minuten stehen, damit die eingerührte Luft entweicht. Anschließend wird umgefüllt in ein zweites, sauberes Gefäß und erneut durchmischt. Durch diese Vorgehensweise vermeidet man Aushärtefehler aufgrund ungenügender Durchmischung insbesondere an Wandung und Boden des Mischgefäßes.

Arbeitsgeräte und Mischgefäße

Die für Harz und Härter verwendeten Gefäße, Geräte und Werkzeuge müssen sauber sein. Es darf sich auch kein Öl-, Wachs- oder Fettfilm an den Teilen befinden. Arbeitsgeräte, mit denen Trennmittel gehandhabt werden, sind getrennt von den Arbeitsgeräten für Harz und Härter zu halten. Um die Verschmutzungsgefahr weiter ausschließen zu können, sollten Harz, Härter oder die Mischung abgedeckt werden.

Es sollten flache Mischgefäße mit glatter Wand und glattem Boden verwendet werden. Es eignen sich PE-Mischbecher- und Eimer und beschichtete, flüssigkeitsdichte Pappbecher.

Einweggefäße sind aus arbeitshygienischen Gründen von der Berufsgenossenschaft Chemie empfohlen. Anhaftende, vollständig gehärtete Harzreste sind umweltneutral, eine Deponierung mit dem Hausmüll- oder Gewerbemüll ist zulässig.

Einweggefäße sind aus arbeitshygienischen Gründen von der Berufsgenossenschaft Chemie empfohlen. Anhaftende, vollständig gehärtete Harzreste sind umweltneutral, eine Deponierung mit dem Hausmüll- oder Gewerbemüll ist zulässig.

Die Verarbeitungszeit

Die Gebrauchsdauer (Topfzeit, Verarbeitungszeit) der Mischung ist abhängig von der Ansatzgröße (je größer, desto schneller) und von der Temperaturvorgeschichte.

- Größere Mengen

... verkürzen aufgrund exothermer Reaktion (Reaktionswärme) die offene Zeit; sie sollten in flache Schalen umgefüllt werden, um einen Wärmestau zu vermeiden.

Eine zügige Verarbeitung ist erforderlich. - Kleine Ansätze

... unter 100 g haben eine verlängerte Topfzeit.

- Wenn die Temperatur im Mischgefäß merklich ansteigt und 40 °C (Fiebertemperatur!) überschritten hat, darf die Mischung für hochwertige Laminate nicht mehr verwendet werden,da eine gleichmässige Laminatherstellung nicht gewährleistet ist.

Verdünner

Epoxid-Laminierharze von R&G sind lösemittelfrei. Die für die Tränkung von Verstärkungsfasern notwendige niedrige Verarbeitungsviskosität wird mit Reaktivverdünnern eingestellt. Reaktivverdünner (RV) sind epoxidgruppenhaltige, niedermolekulare Verbindungen, die mit aushärten.

R&G Epoxidharze sind hauptsächlich difunktionell verdünnt. Difunktionelle RV verhindern gegenüber monofunktionellen RV einen Molekülkettenabbruch, so dass die Festigkeitswerte des Harzes sowie die Wärmeformbeständigkeit weitgehend erhalten bleiben. In Sonderfällen kann die Viskosität durch eine weitere Zugabe von R&G Reaktiv-Verdünner eingestellt werden. Mit steigender Menge wird jedoch die Festigkeit und Wärmeformbeständigkeit der Formstoffe herabgesetzt.

Einige Verarbeiter verwenden zum Verdünnen verschiedene Lösemittel auf Basis von Alkoholen, Ketonen und Kohlenwasserstoffen. Üblich sind beispielsweise Aceton und Methanol. Aceton ist feuergefährlich, Methanol giftig. Abgesehen vom Gefährdungspotential, empfehlen wir diese Lösemittel nicht für die Verdünnung von Epoxidharzen, da dies regelmässig zu Härtungsstörungen führt.

Bestenfalls können Aceton und reiner Alkohol in möglichst kleinen Mengen und nur für dünne Schichten als Verdünnung eingesetzt werden, ohne nennenswerte Qualitätseinbußen befürchten zu müssen. Allerdings verzögert die Verdunstungskälte regelmässig die Aushärtezeit.

Handelsübliche Lösemittel wie sie zur Verdünnung von Farben und Lacken verwendet werden, sind in der Regel ebenfalls ungeeignet. Oftmals handelt es sich hier um Abmischungen verschiedener Lösemittel. Ausserdem fügen die Hersteller den individuellen Lösemittel-Rezepturen verschiedene Additive bei, welche speziell auf die eigenen Lacksysteme abgestimmt sind, die bei Verwendung mit Epoxidharzen aber ungeahnte negative Auswirkungen haben können.

Bestenfalls können Aceton und reiner Alkohol in möglichst kleinen Mengen und nur für dünne Schichten als Verdünnung eingesetzt werden, ohne nennenswerte Qualitätseinbußen befürchten zu müssen. Allerdings verzögert die Verdunstungskälte regelmässig die Aushärtezeit.

Handelsübliche Lösemittel wie sie zur Verdünnung von Farben und Lacken verwendet werden, sind in der Regel ebenfalls ungeeignet. Oftmals handelt es sich hier um Abmischungen verschiedener Lösemittel. Ausserdem fügen die Hersteller den individuellen Lösemittel-Rezepturen verschiedene Additive bei, welche speziell auf die eigenen Lacksysteme abgestimmt sind, die bei Verwendung mit Epoxidharzen aber ungeahnte negative Auswirkungen haben können.

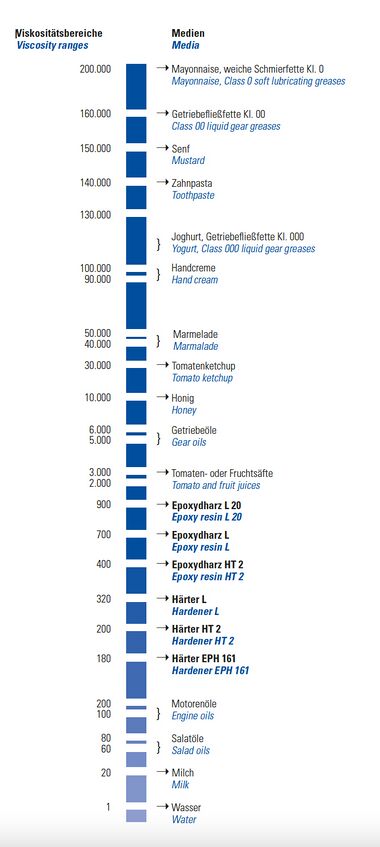

Die Viskosität

Die Fließfähigkeit von Harzen und Härtern (ausgenommen gefüllte Systeme, die z.B. Thixotropiermittel enthalten) ist in der Einheit mPa·s (Millipascal x Sekunden) angegeben.

Diese, mit einem Rotationsviskosimeter bestimmte dynamische Viskosität, läßt sich am besten einschätzen, wenn man die Werte bekannter Flüssigkeiten betrachtet:

Diese, mit einem Rotationsviskosimeter bestimmte dynamische Viskosität, läßt sich am besten einschätzen, wenn man die Werte bekannter Flüssigkeiten betrachtet:

Viskositätsbereiche

nach Wilhelm Endlich „kleben & dichten“ (Vieweg-Verlag)

Laminatherstellung

Der günstigste Verarbeitungstemperaturbereich liegt bei ca. 20 °C im Laminat. Die relative Luftfeuchtigkeit sollte unter 50 % liegen.

Niedrige Temperaturen des Harzes und kalte Formoberflächen verlängern die Verarbeitungs-, Gelier- und Aushärtezeit. Unter 15 °C verläuft die Reaktion sehr gebremst, unter 10 °C kommt sie schnell zum Stillstand. Eine vollständige Durchhärtung ist dann nur noch möglich, wenn die Reaktion durch Erwärmen auf 20 - 30 °C erneut gestartet wird.

Eine Ausnahme bilden sehr reaktive Systeme wie z.B. das 5-Minuten-Epoxi, das als Klebeharz auch bei Temperaturen um den Gefrierpunkt verwendet werden kann.

Höhere Temperaturen beschleunigen die Reaktion. Bei einer Erwärmung von 20 auf 30° C steht nur noch die halbe Verarbeitungszeit zur Verfügung.

Die Raumluft muß staubfrei sein. Eine Filterung der Zuluft ist jedoch nur dann notwendig, wenn in der Umgebung intensiv Stäube emittiert werden.

Die mechanische Bearbeitung von Laminaten darf nicht im gleichen Fabrikationsraum erfolgen wie die Naßlaminierung. Ist die räumliche Trennung nicht möglich, muß es eine zeitliche Trennung geben. Vor dem Laminieren ist dann der Bereich besonders gründlich zu reinigen.

Bei der Herstellung von hochwertigen Laminaten müssen Handschuhe getragen werden, damit an Klebstellen keine Fettfilme auftreten können.

Eine Ausnahme bilden sehr reaktive Systeme wie z.B. das 5-Minuten-Epoxi, das als Klebeharz auch bei Temperaturen um den Gefrierpunkt verwendet werden kann.

Höhere Temperaturen beschleunigen die Reaktion. Bei einer Erwärmung von 20 auf 30° C steht nur noch die halbe Verarbeitungszeit zur Verfügung.

Die Raumluft muß staubfrei sein. Eine Filterung der Zuluft ist jedoch nur dann notwendig, wenn in der Umgebung intensiv Stäube emittiert werden.

Die mechanische Bearbeitung von Laminaten darf nicht im gleichen Fabrikationsraum erfolgen wie die Naßlaminierung. Ist die räumliche Trennung nicht möglich, muß es eine zeitliche Trennung geben. Vor dem Laminieren ist dann der Bereich besonders gründlich zu reinigen.

Bei der Herstellung von hochwertigen Laminaten müssen Handschuhe getragen werden, damit an Klebstellen keine Fettfilme auftreten können.

Härtungstemperaturen

Die meisten Systeme werden kalt gehärtet (bei Raumtemperatur ca. 20 °C). Die Formstoffe erreichen bereits nach ca. 24 Stunden eine gute Festigkeit, härten aber noch einige Tage nach und gewinnen dabei an Festigkeit und Wärmeformbeständigkeit.

Luftfahrtzugelassene Harze sind teilweise kalt anhärtend.

Bauteile daraus können nach einer Anhärtung von 24 Stunden bei 20 °C entformt und bearbeitet werden. Optimale Eigenschaften ergeben sich erst nach einer zusätzlichen Warmhärtung. Speziell bei sicherheitsrelevanten Bauteilen in der Luftfahrt sind die Tempervorschriften einzuhalten.

Luftfahrtzugelassene Harze sind teilweise kalt anhärtend.

Bauteile daraus können nach einer Anhärtung von 24 Stunden bei 20 °C entformt und bearbeitet werden. Optimale Eigenschaften ergeben sich erst nach einer zusätzlichen Warmhärtung. Speziell bei sicherheitsrelevanten Bauteilen in der Luftfahrt sind die Tempervorschriften einzuhalten.

Tempern

Alle Harze erreichen durch eine Wärmenachbehandlung bessere Festigkeitswerte.

Der Grund dafür ist der Aushärtungsgrad, der bei Raumtemperatur keine 100 %, sondern anfänglich meist nur 85 - 90 % erreicht. Dieser Wert verbessert sich zwar im Ablauf von 7 Tagen auf 90 - 95 %, kann jedoch durch höhere Härtungstemperaturen auf bis zu 100 % gesteigert werden.

Dadurch ergeben sich optimale Formstoffeigenschaften. Durch die höhere Vernetzungsdichte steigt die Festigkeit und Wärmeformbeständigkeit beträchtlich an.

Der Grund dafür ist der Aushärtungsgrad, der bei Raumtemperatur keine 100 %, sondern anfänglich meist nur 85 - 90 % erreicht. Dieser Wert verbessert sich zwar im Ablauf von 7 Tagen auf 90 - 95 %, kann jedoch durch höhere Härtungstemperaturen auf bis zu 100 % gesteigert werden.

Dadurch ergeben sich optimale Formstoffeigenschaften. Durch die höhere Vernetzungsdichte steigt die Festigkeit und Wärmeformbeständigkeit beträchtlich an.