R&G Wiki CFK: Faserspritzen & Fertigung

Übersicht

1) klein = Prototypen und Einzelstücke, mittel = einige hundert bis tausend Teile, groß = >1000 Teile

2) Besäumen: Abschneiden des Randes z.B. mittels Stichsäge, Trennscheibe, Laser oder Hochdruck-Wasserstrahl. Trennen: Ablängen, Kappen mittels Säge.

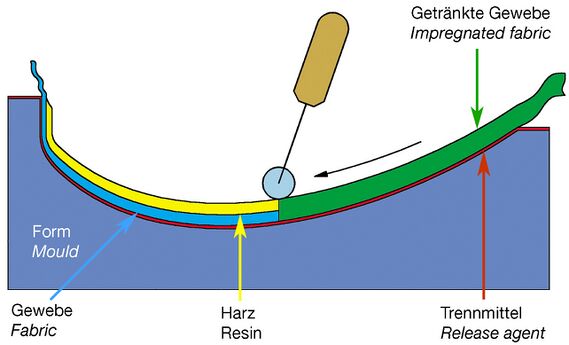

Handlaminieren

Das Handlaminieren ist das älteste, einfachste und am weitesten verbreitete Verfahren. Es genügen minimale technische Voraussetzungen, weshalb es hauptsächlich für kleinere Serien, einfachere Bauteilgeometrien und für den Formenbau angewandt wird. Typische Bauteile sind Segelflugzeuge, Flug-modelle, Boote, Behälter und Prototypen aller Art. Die Formen dazu werden ebenfalls handlaminiert. Bei Verwendung von Formenharzen lassen sich hohe Oberflächengüten erreichen. Die Aushärtung erfolgt fast immer drucklos bei Raumtemperatur. Erhöhte Temperaturen bei der Aushärtung sind nur dann erforderlich, wenn Formen und Bauteile später einer höheren Wärmebelastung ausgesetzt sind (> ca. 60 °C).

Handlaminierverfahren

Arbeitsschritte

- Auftragen eines Trennmittels auf die Formoberfläche.

- Einstreichen- oder spritzen einer Deckschicht auf Epoxid- oder Polyesterbasis (z.B. EP-Gelcoat / UP-Vorgelat).

- Nach dem Angelieren der Deckschicht (wird auch als Feinschicht oder Gelcoat bezeichnet) werden die nachfolgenden Gewebelagen schichtweise naß-in-naß aufgebracht.

Deckschichten aus UP-Vorgelat werden über Nacht durchgehärtet, bevor mit Epoxidharz weiterlaminiert wird.

Zum Laminieren wird zunächst eine Harzschicht aufgetragen. Danach werden die Gewebeverstärkungen eingelegt und sorgfältig mit Harz durchtränkt. Als Werkzeuge dienen vor allem Pinsel und Rillenroller/Velourwalzen. - Den Abschluß bildet oft ein Abreißgewebe. Das aus Nylonfasern bestehende Gewebe läßt sich nach dem Aushärten des Harzes abschälen („abreissen“) und erzeugt dabei eine definiert rauhe, saubere und klebfreie Oberfläche zur weiteren Verarbeitung (z.B. zum Verkleben).

- Die Aushärtung der Laminate erfolgt meist drucklos bei Raumtemperatur. Lediglich bei optimierten Leichtbauteilen, vor allem Sandwichbauteilen mit einem leichten Kern aus Schaum oder Waben, wird im Vakuum unter Druck gehärtet.

Bestimmte Harzsysteme, vor allem Harze für den Flugzeugbau, benötigen zur optimalen Durchhärtung höhere Temperaturen. Die Bauteile werden entweder in der Form oder nach dem Entformen zusätzlich getempert. Die hierfür erforderlichen Temperaturen liegen, je nach Harzsystem, meist bei 50 - 230 °C. - Nach der vollständigen Durchhärtung der Teile erfolgt die weitere Bearbeitung, z.B. durch Besäumen, Schleifen, Kleben.

Geeignete Materialien

Als Matrix (Bettungsmasse) werden flüssige Harze verarbeitet, vor allem Epoxid- und Polyesterharze.

Zur Verstärkung eigenen sich die speziell für diesen Zweck hergestellten und oberflächenbehandelten Glas-, Aramid- und Kohlefasern. Diese werden in einer Vielzahl geeigneter textiler Produkte angeboten. Die wichtigsten sind Rovings, Gewebe, Gelege, Bänder, Schläuche, Litzen, Vliese, Matten und Schnitzel.

Erreichbarer Faservolumengehalt:

- Bei Mattenlaminaten ca. 15 - 20 Vol.-%

- Bei Geweben ca. 40 - 50 Vol.-%

Klimatisierung des Arbeitsraumes:

- Min. 20 °C Raumtemperatur, < 50 % rel. Luftfeuchtigkeit

- Gute Be- und Entlüftung

Merkmale des Handlaminierverfahrens:

- Geringer Werkzeugaufwand

- Geringe Investitionskosten

- Für kleinere und mittlere Serien bis ca. 1000 Stück gut geeignet

- Lohnintensiv, da überwiegend Handarbeit

Handlaminieren von Glas-, Aramid- und

Kohlenstoff-Filamentgeweben im Flugzeugbau

Vakuumpressen

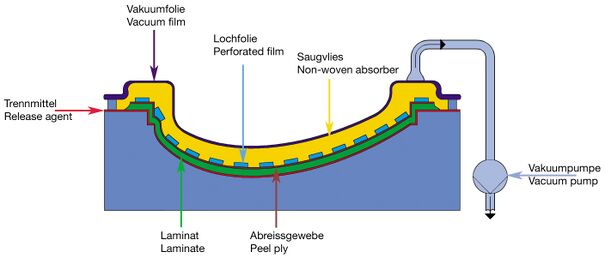

Beim Vakuumpressen wird das zuvor handlaminierte Bauteil mit der Form in einen Foliensack geschoben (nur bei kleinen Teilen möglich) oder mit einer Folie abgedeckt, die am Formenrand luftdicht aufgeklebt wird. Durch Absaugen der Luft presst sich die Folie auf das Laminat und drückt es gegen die Form. Der max. erreichbare Druck ist der Umgebungs-Luftdruck und beträgt ca. 1 bar. Die P3-Pumpe von R&G beispielweise erzeugt ein Vakuum von ca. 0,9 bar, dies entspricht einem Preßdruck von 9 t/m2!

Handlaminierverfahren mit Vakuumhärtung

Das Vakuumpressen wird vor allem angewandt um:

- Den Faseranteil des Laminates zur erhöhen, also um überschüssiges Harz herauszudrücken.

- Leichte Stützstoffe wie z.B. Schaumkunststoffe oder Waben mit hochfesten Deckschichten aus Harz und Gewebe zu verkleben und so ein extrem leichtes und steifes Bauteil herzustellen.

Um diese Ergebnisse zu erzielen, muß das Bauteil mit gleichmäßigem Druck gepreßt werden. Dazu wird das Laminat zunächst mit Abreißgewebe und einer nichthaftenden Lochfolie abgedeckt. Darauf wird ein luftdurchlässiges Vlies gelegt, das die Aufgabe hat, das Vakuum gleichmäßig zu verteilen und überschüssiges Harz aus dem Laminat aufzusaugen. So wird ein hoher und gleichmäßiger Fasergehalt im Bauteil erzielt.

Die Formen werden beim Vakuumieren nicht besonders hoch belastet, so daß sie wie schon beim Handlaminierverfahren relativ leicht aufgebaut sein können.

Die Aushärtung erfolgt meist bei Raumtemperatur. Eine anschließende Temperung der Bauteile ist, wie schon bei Handlaminaten, noch in der Form oder nach dem Entformen möglich.

Flügelschale eines UL-Flugzeuges im Vakuum

Merkmale des Vakuumverfahrens:

- Geringer Werkzeugaufwand

- Mittlere Investitionskosten

- Arbeitsintensiv

- Hohe Festigkeiten der Bauteile

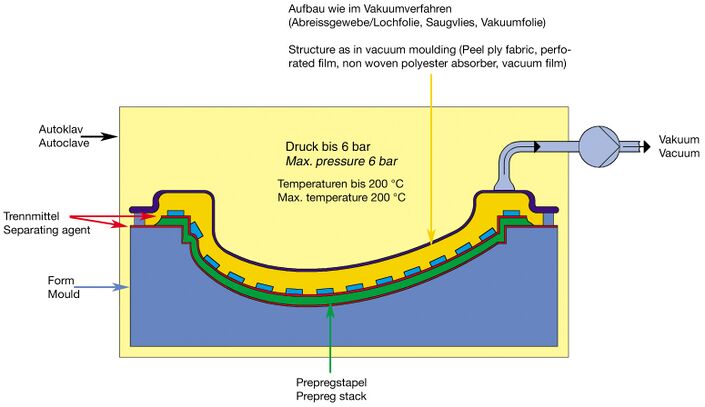

Autoklav-Verfahren

Das Autoklav-Verfahren ist eines der teuersten und aufwendigsten Verarbeitungsverfahren. Es wird in der Regel nur beim Einsatz von Prepregs angewandt. Prepregs sind mit einem speziellen Harz vorimpregnierte (Preimpregnated) und „angehärtete“ Verstärkungsgewebe, die von spezialisierten Firmen (den sogenannten Prepregern) nach Kundenwunsch gefertigt werden.

Aus Prepregs lassen sich komplizierte, mechanisch und thermisch hochbelastbare Bauteile pressen. Der Faservolumengehalt liegt dabei über 60 %, der Luftporengehalt ist äußerst gering.

Aufgrund der hohen Kosten wird das Autoklav-Verfahren hauptsächlich zur Herstellung komplexer Bauteile mit höchsten Anforderungen z.B. in der Luft- und Raumfahrt (Airbus) sowie im Rennsport (Formel 1) eingesetzt.

Autoklav-Verfahren

Arbeitsschritte

- Ablegen der einzelnen Prepreg-Lagen (manuell oder mittels Tapelegemaschine)

- Abdecken mit Lochfolie, Saugvlies und Vakuumfolie

- Vakuum anlegen (Dichtheit prüfen)

- Aufbau in den Autoklaven bringen

- Aushärten unter Druck und hoher Temperatur

- Abkühlen

- Belüften und Entnehmen

Während beim „normalen“ Vakuumverfahren ein max. Druck von 1 bar erreicht wird (nämlich der Umgebungsluftdruck) kann der Autoklav, der ja ein Druckgefäß darstellt, einen Druck von > 6 bar auf das Laminat bringen. Um Prepregs aushärten zu können, wird im Autoklav üblicherweise eine Temperatur von 170 °C erzeugt.

Formen

- GFK, Metall, Holz, Gips

- Für die Herstellung großer, sphärisch geformter CFK-Bauteile werden meist CFK-Formen verwendet, da aufgrund der annähernd gleichen thermischen Ausdehnungskoeffizienten von Form und Bauteil der Verzug der Bauteile äußerst gering ist

Merkmale des Autoklav-Verfahrens:

- Hohe Investitionen erforderlich

- Arbeitsintensiv

- Lange Taktzeiten (bedingt durch den manuellen Aufbau, Aufheiz- und Härtezyklus bis zu 7 h)

- Höchste Festigkeit der Bauteile

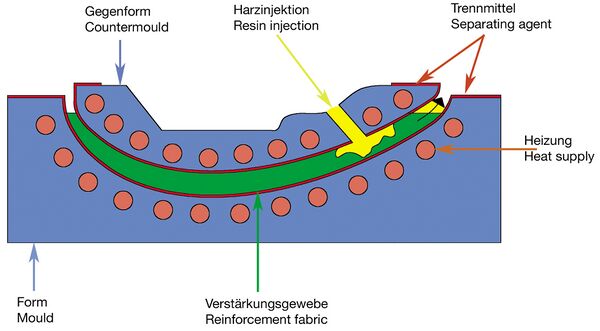

Injektionsverfahren

Beim Injektionsverfahren wird zunächst das trockene Verstärkungsmaterial in die Form eingelegt. Die Imprägnierung mit Harz erfolgt erst nach dem Schließen der Form, indem dieses mit bis zu 20 bar Druck in die Form injiziert wird.

Als RTM (Resin Transfer Moulding) bezeichnet man das Verfahren, bei dem die Harz/Härter-Mischung aus einem Vorratsbehälter in die Form eingebracht wird.

Eine Weiterentwicklung davon ist das HP-RTM (High Pressure-RTM) genannte Verfahren, bei dem mit bis zu 100 bar Injektionsdruck gearbeitet wird und das Bauteil teilweise sogar noch zusätzlich mittels hydraulischer Presse nachverdichtet wird. Aktuell meist im Automotive-Bereich in Verbindung mit hochreaktiven EP-Systemen angewandt.

RTM-Light bezeichnet eine Niederdruckinjektion mit zusätzlicher Vakuumunterstützung.

C-RTM (Compression-RTM) ist eine Abwandlung des klassischen Nasspressens, wobei hier das mit Fasern belegte Formwerkzeug zunächst auf ein definiertes Maß zusammengefahren wird. Danach wird das Harzgemisch, teils ohne Innendruck, in das Werkzeug eingebracht. Anschließend erfolgt der Kompressionshub, der das Harz durch die Verstärkungslagen drückt. Parallel zu HP-RTM für extrem schnelle Fertigungszyklen (< 300 s) eingesetzt. Für eine schnellere Polymerisation des Harzes werden die Werkzeuge zusätzlich beheizt (80-130 °C).

Injektionsverfahren

Für die Herstellung komplizierter Bauteile ist es sinnvoll, mehrlagige vorgeformte Verstärkungsmaterialien zu verwenden, sogenannte Preforms oder Prewovens. Hauptsächlich werden thermoplastisch gebundene Gelege und Gewebe eingesetzt, die vorher durch Wärme vorgeformt wurden. Eine zweite Variante sind geflochtene, gestickte oder gewickelte „Vorformlinge“, die auf einem Formkern mit wechselndem Durchmesser oder einem textilen Träger aufgebaut werden.

Aufgrund der geringen Fließgeschwindigkeit des Harzes und der Fixierung der Fasern bleibt die vorgesehene Faserorientierung erhalten, was zu reproduzierbar guten mechanischen Eigenschaften der Bauteile führt.

Beim RIM (Reaction Injection Moulding)-Verfahren werden die hochreaktiven Komponenten erst unmittelbar vor dem Einspritzen gemischt.

Geeignete Materialien

Als Matrix (Bettungsmasse) werden bei RTM niedrigviskose Epoxid- und Polyesterharze verarbeitet. Zur Verstärkung eigenen sich die speziell für diesen Zweck hergestellten und oberflächenbehandelten Glas-, Aramid- und Kohlefasern in Form von Geweben, Gelegen, Gestricken, Bändern, Vliesen und Matten.

Beim RIM-Verfahren werden üblicherweise hochreaktive Polyurethansysteme ohne Verstärkungsfasern mit Reaktionszeiten < 100 s eingesetzt. Es werden hier allerdings auch bereits kurzfaserverstärkte (vorwiegend Glas) Bauteile hergestellt.

Formen

- GFK- oder Aluminiumformen bei Prototypen und Kleinserien

- Beheizte Stahl- oder Aluminiumformen bei größeren Stückzahlen

Merkmale des Injektionsverfahrens:

- Formkosten sind bei RIM und RTM etwa gleich, aber höher als beim Vakuumverfahren

- Höhere Investitionskosten beim RIM-Verfahren als bei RTM

- Zykluszeiten bei RTM je nach Harz einige Stunden (in beheizten Formen), RIM erheblich kürzer durch Verwendung reaktiverer Matrixsysteme

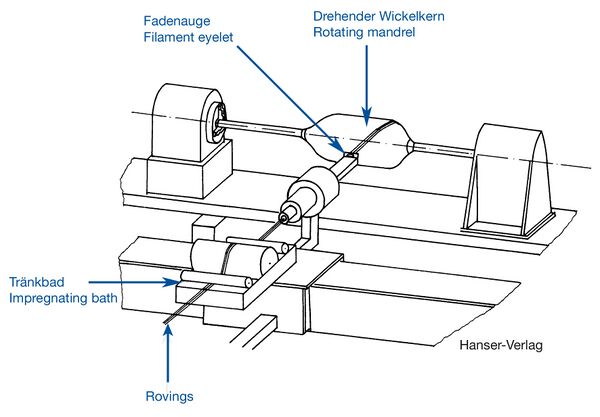

Wickelverfahren

Beim Wickelverfahren werden die Verstärkungsfasern auf einen Positivkern aufgewickelt. Dieses Verfahren eignet sich vorwiegend zur Herstellung rotationssymmetrischer Bauteile wie Behälter, Rohre und Wellen. Mit mehrachsig bewegbaren Fadenführungen können auch kompliziertere Bauteile wie z.B. Rohrkrümmer gewickelt werden.

Man unterscheidet zwischen Drehmaschinen, Taumel- und Planeten-Wickelverfahren.

Eine Wickelmaschine besteht aus einer Drehvorrichtung für die Rotationsbewegung des Wickelkerns, einer Fadenführung, einem Harz-Tränkbad und einem Spulenständer für den Roving (Faserstrang).

Drehbank-Wickelverfahren

Geeignete Materialien

Als Matrix (Bettungsmasse) werden niedrigviskose Epoxid- und Polyesterharze verarbeitet.

Zur Verstärkung werden hauptsächlich Rovings, zum Teil auch Bänder verwendet.

Wickelkerne

Die Kerne sind je nach Bauteilgeometrie:

- Wiederverwendbar (leicht konisch)

- Verlorene Kerne (verbleiben im Bauteil, bestehen meist aus Metall oder Kunststoff)

- Auswaschbar bzw. herauslösbar (Spezialgips, Schaumstoffe)

Merkmale des Wickelverfahrens:

- Hohe Genauigkeit und gute Reproduzierbarkeit

- Weitgehend automatisierbar

- Wirtschaftlich (Drehbankwickelanlage)

Für das Wickeln von Bauteilen -hier mit einem Glasroving-

werden dünnflüssige Harz/Härter-Systeme eingesetzt.

Pressverfahren

Das Pressverfahren ist für die Herstellung von FVW-Teilen in großen Stückzahlen geeignet. Die Reproduzierbarkeit ist gut, die Fertigung weitgehend automatisierbar, die Taktzeiten sind gering.

Benötigt wird eine hydraulische Oberkolben-Kurzhubpresse mit Steuerung.

Geeignete Materialien

Hauptsächlich Glasfasern in Form von Matten und Geweben sowie Aramid- und Kohlenstoff-Filamentgewebe in Verbindung mit Epoxid- und Polyesterharzen.

Man unterscheidet in:

- SMC (Sheet Moulding Compound)

- BMC (Bulk Moulding Compound)

- GMT (Glass-Mat-reinforced Thermoplastic)

Übliche Verfahren

- Heißpresstechnik

- Kaltpresstechnik

- Nass-Pressverfahren

- Prepreg-Pressverfahren

Heißpresstechnik

Herstellung kleiner und mittlerer Bauteile in Großserien. Es werden beheizbare, hartverchromte und polierte Metallwerkzeuge eingesetzt.

Kaltpresstechnik

Fertigung größerer Teile in mittleren Stückzahlen in einer unbeheizten Kunststofform.

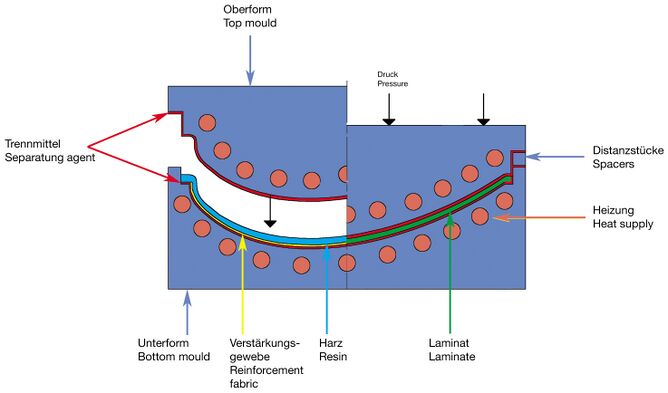

Nass-Pressverfahren

Trockene Verstärkungsmaterialien (Gewebe, Gelege, Matten oder Vorformlinge) werden in die Form eingelegt. Danach wird eine abgewogene Menge Harzes eingegossen oder injiziert. Die Schließgeschwindigkeit des Werkzeuges wird so gewählt, daß ein Aufreißen der Glasverstärkung infolge hoher Strömungsgeschwindigkeit des Harzes vermieden wird.

Die Werkzeugtemperatur beträgt je nach Art des Harzes 90 - 140 °C, der Pressdruck auf dem Bauteil 5 - 25 bar.

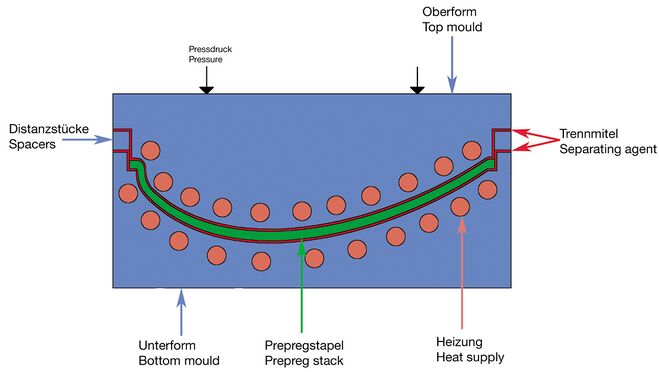

Prepreg-Verfahren

Hier werden vorimprägnierte Verstärkungsmaterialien verarbeitet. Zur Herstellung flächiger Bauteile mit konstanter Wandstärke werden Matten- und Gewebeprepregs (GMT, SMC) verwendet, für Formteile mit unterschiedlichen oder scharf abgesetzten Wandstärken Preßmassen (BMC).

Verarbeitungsbedingungen z.B. beim SMC:

- Preßdruck 20 - 250 bar

- Temperatur 140 - 160 °C Nass-Pressverfahren

Anwendungsbeispiele

Bauteil: Inge Carbon (www.inge-carbon.de)

Verwendetes Gewebe: Design-Kohlegewebe blau 405 g/m²

Getriebeabdeckung aus Kohlefaser/Epoxidharz

Nachbearbeitung von Faserverbundwerkstoffen

Bauteile aus FVK müssen nach dem Entformen meistens noch nachbearbeitet werden. So sind z.B. Trennnähte zu entgraten, Löcher zu bohren oder Ränder zu besäumen.

Eine spanabhebende Bearbeitung ist möglich. Es müssen dafür Hartmetall-Schneidwerkzeuge (Bohrer, Fräser) oder Diamant-Werkzeuge eingesetzt werden. Falls eine Kühlung erforderlich ist, sollte nur Wasser ohne ölhaltige Zusätze verwendet werden.

Übliche Verfahren

Sägen

Die besten Schnittergebnisse werden mit Diamantsägen feiner bis grober Körnung erzielt. Grundsätzlich gilt: je mehr ein Material „schmiert“, desto größer das Korn. Die Schnittgeschwindigkeit liegt bei ca. 200 - 1000 m/min, die Vorschubgeschwindigkeit bei ca. 200 - 500 mm/min.

Schleifen

Scharfe Schnittkanten von FVW-Teilen werden nachgeschliffen. Dies ist in der Regel reine Handarbeit. Hilfsmittel sind elektrisch oder pneumatisch angetriebene Schleifteller.

Die verwendeten Körnungen des Schleifpapiers liegen bei 60-1500.

Beim Schleifen ist unbedingt auf einen zuverlässigen Atem- und Hautschutz zu achten! Am besten wird abgesaugt oder naß geschliffen, um den entstehenden Schleifstaub zu binden. Beim Schleifen von kohlefaserverstärkten Kunststoffen (CFK) entsteht leitfähiger Staub, der in elektrischen Anlagen zu Kurzschlüssen führen kann! Schutzart IP 54 ist erforderlich.

Bohren

Bis zu einem Durchmesser von ca. 12 mm werden Spiralbohrer für Metall eingesetzt. Für größere Löcher eignen sich Kreisschneider oder Hohlbohrer. Diamantbesetzte Werkzeuge sind auch hier am besten.

Um Delaminationen auf der Bohreraustrittsseite zu vermeiden, sollte eine beschichtete Spanplatte oder Hartholz unterlegt werden.

Als Schnittgeschwindigkeit wird 20 - 25 mm/min, als Vorschubgeschwindigkeit 0,03 - 0,09 mm/U empfohlen.

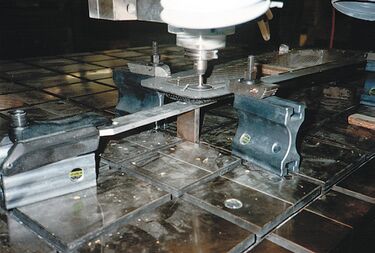

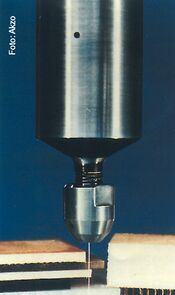

Fräsen

Beim Fräsen lassen sich auch räumlich gekrümmte Konturen bearbeiten und Aussparungen herstellen. Die Fräswerkzeuge unterliegen einem starken Verschleiß und sollten daher eine Diamantbeschichtung besitzen. Die Schnittgeschwindigkeit beträgt ca. 300 - 1000 m/min und der Vorschub bis zu 0,2 mm/U.

Die Vorschubgeschwindigkeit darf nicht zu groß gewählt werden, da sonst Delaminationen auftreten können. Das Fräsen von GFK und CFK ist problemlos möglich. Bei SFK (Aramidfaserverstärkung) fransen die Schnittkanten aus.

Drehen

Die Nachbearbeitung auf der Drehbank ist, mit Ausnahme von SFK, problemlos möglich. Auf scharfe Drehmeißel achten, um Delaminationen zu verhindern.

Technisch aufwendige Verfahren - für die Bearbeitung von Großserien

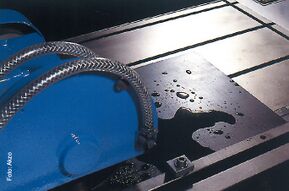

Wasserstrahlschneiden

Beim Wasserstrahlschneiden wird Wasser in hohem Druck (4000 bar) durch eine Düse mit 0,1 - 0,2 mm Durchmesser gepreßt. Beim Schneiden werden die Bauteile mechanisch und thermisch nur gering belastet. Der entstehende Materialabtrag ist gebunden und fließt mit dem Wasser ab. Nach der Bearbeitung ist ein Trockenvorgang notwendig.

Die Schnittgeschwindigkeit, der Wasserdruck und der Düsenquerschnitt, die Matrix/Faser-Kombination und die Wandstärke des Bauteils haben einen großen Einfluß auf die Schnittqualität.

Maximale Vorschubgeschwindigkeiten:

CFK-Laminat 3 mm dick 10 m/min

SFK-Laminat 3 mm dick 2 m/min

Es versteht sich, daß der Wasserstrahl nicht wie ein anderes Werkzeug von Hand geführt wird. Die Steuerung erfolgt elektronisch nach vorher programmierten Koordinaten.

Laser

Die beim Laserschneiden möglichen Ergebnisse werden umso besser, je näher Schmelz- und Zersetzungstemperatur von Matrix und Fasern beieinander liegen und je geringer deren Leitfähigkeiten sind. Bei FVW werden die besten Schnittqualitäten wegen der geringen Wärmebeständigkeit mit hohen Energiedichten und Vorschubgeschwindigkeiten erreicht.

Erreichbare Schnittqualitäten:

SFK sehr gut

GFK befriedigend

CFK ungenügend

Auch beim Laserschneiden gilt: die Steuerung erfolgt elektronisch anhand vorher programmierter Koordinaten.

Besäumen der Kante eines Roboterarmes aus FVW mit einem Diamantfräser

bei sehr hoher Schnittgeschwindigkeit und geringem Vorschub. (Fa. Polywest/Ahaus)

Die beiden Halbschalen eines Roboterarmes mit eingeklebten Aluminiumelementen

und Aramidgewebe-Laminat als innerer Sandwich-Decklage (Kernwerkstoff: Aramidwabe).

Fred Horst

Akzo, Wuppertal

Focus

| Wasserstrahlschneiden | Laserstrahlschneiden | Umrissfräsen | |

| Mechanische Belastung | gering | sehr gering | mittel |

| Thermische Belastung | sehr gering | sehr hoch | gering bis mittel |

| Schadstoffentwicklung | keine | sehr hoch | gering bis mittel |

| Geräuschentwicklung | hoch | mittel | sehr hoch |

| Schnittfugenbreite | gering | gering | mittel |

| Engste Radien | 0,5 -1,0 mm | 0,5 mm | Werkzeugdurchmesser |

| Werkzeugverschleiß | gering | sehr gering | mittel bis hoch |

| Zugänglichkeit des Werkstücks | beidseitig | beidseitig | beidseiti |

|

|

| ||||

| Schneiddüse einer Wasserstrahlanlage | Sägen eines Tenax® (Kohlenstoff-Faser)-Laminats mit einer Präzisionssäge |