Surfboard bauen

Surfboard bauen in 7 Schritten von Thomas Kargl *

Wie baut man ein Surfboard selbst? In dieser einfachen Anleitung erkläre ich Schritt für Schritt, wie du mit relativ einfachen Mitteln, in deiner Garage und mit einfachem Werkzeug, ein Surfboard selbst bauen kannst.

Mit nützlichen Links zeige ich dir auch, welche Materialien du benötigst und wo du sie bekommst. Neben etwas Werkzeug und Hilfsmitteln wie Schleifpapier, Pinsel und Co. brauchst du zum Bauen zwei XPS-Platten, Pappelholz (ca. 6 mm), Glasfaser und Epoxidharz.

Los geht’s!

Schritt 1: Die Surfboard-Form, der Shape

Am besten ist es immer, dich an Boards zu orientieren, die du schon gesurft bist und die dir gut gefallen haben. Vermutlich willst du aber etwas Neues erschaffen. Trotzdem: Orientiere dich an dem, was es schon gibt, und ändere die Form so ab, wie du es willst.

Die wichtigsten Faktoren sind die Länge, die maximale Breite und die Dicke. Dazu kommt der Rocker, also die Aufbiegung des Boards. Was du nun brauchst, ist einmal die Draufsicht, also der Umriss des Boards von oben, und einmal ein Längsschnitt durch die Mitte, also die Form des Stringers. Mit der Draufsicht definierst du die Spitze, die Außenkurve und das Heck (also das Ende) deines Boards. Der Schnitt definiert den Rocker und die Volumenverteilung. Am Computer kannst du das in 3D oder in 2D-Grafikprogrammen zeichnen und ausdrucken. Der Vorteil dabei ist, dass du Bilder anderer Boards direkt mit einbeziehen kannst und der Ausdruck exakt ist. Ich zeichne meine Boards gerne mit der Hand und mit Klebeband („Tape Rendern“). Dazu zeichnest du die Maße, die du schon kennst, auf und gehst dann ins Detail. Mit einem Klebeband bekommt man besonders schöne Kurven hin und kann sie durch Ablösen einfach nachkorrigieren.

Der Stringer des Boards mit einem Tape auf Holz.

Schritt 2: Den Surfboard-Kern bauen

XPS-Kern und Stringer

Surfboards von der Stange werden mit sogenannten Blanks gebaut. Das ist der Kern des Surfboards mit Übergröße. Die sind jedoch schwer zu bekommen und haben auch noch weitere Nachteile. Deshalb zeige ich dir hier eine DIY-Alternative, also wie du dir den Kern selbst baust – und zwar aus XPS-Dämmplatten. Die bekommt man in fast jedem Baumarkt oder bei Baustoffhändlern. Sie saugen kein Wasser und sind relativ leicht. Normalerweise reicht eine Stärke von 10 cm. Leider gibt es sie nicht oder kaum in der gewünschten Länge, also muss man zwei kombinieren. Da viel von der Oberfläche weggeschnitten wird, kannst du auch leicht beschädigte Platten verwenden.

Ich empfehle dir den Bau mit Stringer, also mit einer Holzlatte in der Mitte. Zeichne die Form deines Längsschnitts auf eine Holzlatte und schneide sie aus. Das brauchst du zweimal. Eine der Latten wird dann dein Stringer. Verwende also ein leichtes Holz wie Pappel-Dreischicht mit ca. 6 mm Stärke. Das ist recht einfach zu bekommen. Nach dem Aussägen (Handsäge, Bandsäge oder Stichsäge) beginnt das Schleifen. Schleife die Unterseite und Oberseite so lange, bis du deine saubere Kurve wieder hast. Dazu musst du beim Sägen etwas Überstand lassen.

Leg nun die Holzlatten übereinander und bohre mehrere kleine Löcher. Dann fixierst du die beiden Holzlatten an den XPS-Platten, indem du kleine Nägel durch die Löcher in die Platte drückst. Damit hast du die perfekte Führungsschiene für einen Heißdrahtschneider. Hast du keinen, musst du mit einer Handsäge so gut es geht die Form zuschneiden.

Wenn du den Stringer in das Board bauen willst, musst du im nächsten Schritt die Platten in der Mitte teilen. Vorsicht! Auf der Kreissäge sollte man das nur mit dem richtigen Blatt machen, da das Material sehr schnell schmilzt und verkeilt. Der Schnitt muss sehr sauber passieren. Nun klebst du die beiden Seiten jeweils links und rechts auf den Stringer mit ordentlich Druck (Klebeband, Schraubzwingen oder Gurten). Als Kleber nimmst du das gleiche Epoxidharz, das du später auch benötigst. Ich empfehle dir das Harz HT2.

Die Verarbeitung von Epoxidharz und die dazugehörigen Sicherheitsmaßnahmen erkläre ich beim Schritt Laminieren. Hier die Links zum Harzsystem HT2.

Schritt 3: Surfboard Shapen

Jetzt kommt der Schritt, mit dem du die ganz individuelle Form deines Boards erzeugst – das Shapen. Wenn das Harz fertig getrocknet ist, nimm deine Umrissschablone und zeichne sie auf den Kern auf. Dann sägst du den Umriss (etwas Zugabe lassen) mit der Hand aus. Damit hast du schon fast den finalen Umriss und das finale Profil deines Boards. Weiter geht es mit dem Shapen. Beachte die alte Schiffsbauerregel: Was weg ist, ist weg.

Hier arbeitest du vom Groben ins Feine. Ein einfaches Werkzeug dazu ist eine Parmesanreibe, mit einem Griff aus Klebeband versehen. Die Rails, also die Kanten, nimmst du dir erst zum Schluss vor. Stell dich neben das Board und versuche beim Shapen, also beim Weghobeln, immer große Bewegungen zu machen, um eine gleichmäßige Form zu erzeugen. Konzentriere dich auf die Oberfläche weg vom Stringer und beginne hier, Material wegzunehmen. Dann arbeitest du dich gleichmäßig zur Mitte.

Auf der Unterseite ist das Spiel ein anderes. Hier möchte man eine Konkave. Das heißt, die Rail sitzt tiefer im Board als die Mitte. Dazu brauchst du entweder einen Hobel, um das Holz etwas abzunehmen (sehr schwierig), oder du schleifst den Stringer vor dem Verkleben etwas kleiner.

Nach dem groben Hobeln kommt das feine Schleifen. Bastle dir aus einem Reststück vom XPS einen Schleifklotz mit Griff und fixiere darauf Gitterschleifpapier. Normales Schleifpapier tut es zur Not auch. Jetzt heißt es, alles fein und final zuzuschleifen.

Zum Schluss machst du dich an die Rails, die Spitze und das Heck. Schleif die Kante des Hecks nicht zu spitz, da es sonst schwieriger zu laminieren wird. Ca. ab der vorderen Finne sollte die Rail dann endgültig rund werden. Zum Abschluss versuche, das Surfboard frei von Schleifstaub zu bekommen (Abblasen mit Luftdruck).

Schritt 4: Surfboard Laminieren / Glassen

Für das Laminieren brauchen wir nun Glasfaser und Epoxidharz. Ich empfehle je eine Lage Glas auf der Unterseite und zwei Lagen auf der Oberseite. Das Heck (bis über die Position der Finnen) und die Spitze wird auf der Unterseite mit einer zweiten Lage verstärkt. Als Glas empfehle ich Glasgewebe 163 g/m² Köper. Dazu nehme ich das schon erwähnte Epoxidharz HT2 mit Härter HT2 .

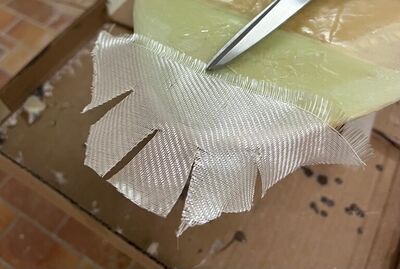

Starte mit dem Zuschneiden vom Glasgewebe. Los geht es mit der Unterseite, die auch zuerst laminiert wird. Lege das Gewebe so auf das Board, dass du rundum mindestens 5 cm Überstand hast und schneide es dann sauber mit einer guten Schere ab. Achte darauf, so wenige Fransen und lose Fäden wie möglich zu erzeugen. Rolle dann das Gewebe von vorne und hinten zur Mitte auf, beschwere es und schneide Verstärkungen zu. Das Gewebe für Spitze und Heck muss man so einschneiden, dass man es schön umlegen kann.

Abb. 1 und Abb. 2: Glasgewebe mit 5 cm Überstand auflegen, Abb. 3: Beschweren gegen Verrutschen, Abb. 4: Glasgewebe aufgerollt,

Abb. 5: An Spitze und Heck einscheniden zum Legen

Grundwissen zum Laminieren

Bevor es losgeht, sollte man sich etwas mit der Materie vertraut machen. Sicherheit geht vor! Bei der Verarbeitung von Harz sollte man immer Handschuhe, eine Schutzbrille und eine Maske mit Gasschutz (zum Beispiel diese) tragen.

Das Mischverhältnis bei Epoxidharz muss genau eingehalten werden. Bei HT2 ist es 100:48. Dazu brauchst du eine Grammwaage. Dann gut verrühren! Außerdem braucht es eine gewisse Mindesttemperatur von 10 Grad, damit das Harz reagiert und aushärtet. Temperaturunterschiede beim Laminieren können zu Blasenbildung und anderen negativen Auswirkungen führen.

Zieh dir lange Schutzkleidung an, die dreckig werden darf. Die Glasfasern können schnell zum Jucken führen. Schau also, dass du immer sehr sauber arbeitest. Am besten baust du dir aus einem alten Karton eine Wanne unter deinem Board. Alles, was mit dem Harz in Berührung kommt, wird nur noch schwer zu reinigen sein.

Material

Je nachdem, wie groß dein Board wird und wie sparsam du arbeitest, benötigst du etwa 1-2 kg Harz (+Härter) pro Board. Beim Glas hängt es davon ab, wie viele Lagen du verwenden willst und wie lang dein Board ist. Bei meinem (5’8 mit einer Lage unten und 2 Lagen oben) brauche ich ca. 5-6 Meter. Achte darauf, dass dein Gewebe auch breit genug ist. Hier sind die Links zu den Materialien, die ich verwende und empfehlen kann:

Laminieren

Nun geht es ans Laminieren – genauer gesagt ans Handlaminieren. Das bedeutet das Tränken des Glasgewebes mit dem Harz. Dazu benutzt du am besten eine weiche Plastikspachtel und einen Pinsel. Bevor du das Glas ausbreitest, streiche den Kern mit Harz leicht ein, auch die Kanten und die Unterseite, soweit wie du das Glas dann umlegst.

Dann beginnst du mit den Verstärkungen. Lege sie auf die gewünschte Stelle und streiche dann das Harz immer nach außen in das Gewebe ein. Erst wenn das Glas voll getränkt ist, lege die nächste Schicht darüber. Schütte etwas Harz auf das ausgebreitete Glas und verteile es mit gleichmäßigen Wischen über das Board. Die Kanten sind das Schwierigste. Nur wenn das Glas gut mit Harz getränkt ist, lassen sie sich schön um die Rails ziehen und bleiben auch haften. Das Glasgewebe soll einheitlich transparent erscheinen und soll auch nur wenig überschüssiges Harz auf der Oberfläche haben. Beobachte das Board etwas, ob sich auch keine Blasen bilden, und streiche überschüssiges Harz ab.

Wenn die erste Seite getrocknet ist, geht es ans Schleifen. Vorsicht, abstehende Fasern sind jetzt sehr spitz. Hast du sauber gearbeitet, wirst du wenig zu schleifen haben. Es geht darum, den Überlappungsbereich von Unebenheiten zu reinigen und durch das Anschleifen eine gute Haftung zu bekommen. Man kann auch mit einem Klebeband den Rest des Boards schützen. Das kann aber auch zu mehr Arbeit führen. Dann geht es an die Oberseite. Hier wiederholst du alle Schritte der Unterseite, jedoch mit zwei durchgängigen Lagen Glasgewebe.

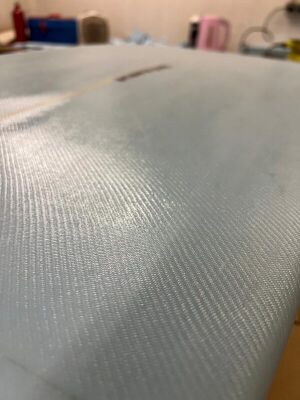

Schritt 5: Top Coat – die finale Schicht

Bevor es an die letzte Schicht geht, heißt es wieder schleifen. Alle groben Unebenheiten müssen jetzt beseitigt werden. Aber Vorsicht: Schleife nur überstehendes Harz weg und die allgemeine Oberfläche leicht an. Durch das Anschleifen des Glasgewebes wird die Zugfestigkeit sehr schnell beeinflusst. (Ein Anschliff von etwa 10 % der Faserschicht kann bis zu 50 % der Zugfestigkeit kosten.)

Wenn alles leicht angeschliffen und sauber ist, streiche zuerst die Oberseite mit dem gleichen Harzgemisch noch einmal ein. Nimm einen breiten Pinsel und streiche immer kreuzförmig von der Mitte nach außen. Das Harz braucht etwas, um eine gleichmäßige Oberfläche zu erzeugen. Schau, dass du diese Gleichmäßigkeit über das ganze Board bekommst, aber nicht zu viel Harz an manchen Stellen hast. Das Harz dient als finale Schutzschicht und um alle Unebenheiten zu kaschieren. Das Harz selbst, ohne Glasverstärkung, bietet dabei keine wirkliche Verbesserung der Stabilität (Zug- und Druckfestigkeit), also lieber nicht zu viel verwenden.

Nachdem die Oberseite fertig ausgehärtet ist, geht es wieder los mit Schleifen im Überlappungsbereich. Also Board umdrehen und etwaige Tropfen wegschleifen und alles leicht anschleifen. Mit einem Tape kannst du die Kante des Hecks und der Spitze so abtapen, dass das Harz wie in eine Wanne rinnt. Beim finalen Schleifen kannst du dann diesen Bereich perfekt formen.

Schritt 6: Finnen Plug und Leash Plug setzten

Je nach Finnen-System muss unterschiedlich vorgegangen werden. Viele werden direkt mit eingeglast und dann freigeschliffen. Hier beschreibe ich das System mit den einzelnen runden Plugs, die nachträglich gesetzt werden. Die Positionierung und das richtige Ausrichten sind maßgeblich für das Verhalten deines Boards beim Surfen. Orientiere dich auch hier an Boards, die ähnlich sind und deren Verhalten du magst.

Hier ein paar grobe Regeln dazu: Die hintere Finne sollte ca. 6 cm vom Heck anfangen. Vom vorderen Ende der Finne gehe 6 cm nach vorne und setze hier die nächste Finne. Der hintere Plug sollte ca. 4 cm von der Rail entfernt sein. Der vordere Plug geht von einer geraden Linie etwa 6 mm nach innen. Die hintere Finne wird gerade gesetzt. Die beiden vorderen Finnen haben einen nach außen geneigten Winkel von ca. 97,5 Grad.

Die Plugs oder andere Finnensysteme kann man recht einfach online bestellen. Zeichne alle Positionen ein und bohre (am besten mit einem Forstnerbohrer) oder fräse die Löcher so aus, dass rundum und nach unten ca. 2 mm Platz ist. Nimm eine Schere und steche vorsichtig durch den Schaum bis zur anderen Laminatseite. Dadurch erzeugst du eine Verbindung und der Plug bekommt mehr Stabilität.

Bau dir rund um die Löcher eine kleine Wanne, in die das überschüssige Harz rinnt und von der es dann wieder nachrinnen kann, wenn Luft entweicht. Zum Einkleben der Finnen mixen wir Epoxidharz mit Glaskugeln (Glashohlkugeln, ultraleicht und ein perfekter Füllstoff) so an, dass es noch immer gute Fließeigenschaften hat. Dann die Löcher gut mit dem Gemisch auffüllen und darauf achten, dass die Luft aus den Vertiefungen gut entweichen kann. Den Rand gut einstreichen.

Dann werden die Plugs (am besten mit Finnenattrappen aus Holz) gesetzt. Nimm Knetmasse und Klebeband, um einerseits den Winkel und andererseits die Finnen nach unten zu fixieren. Sie schwimmen sonst auf. Beim Setzen vom Leashplug gehst du gleich vor. Achte nur darauf, dass du ihn nicht direkt über einem Finnenplug setzt und klebe ihn im Vorhinein zu, damit kein Harz eindringen kann.

Abb. 1 und Abb. 2: Die Löcher für die Finnenplugs und die Wanne im Hintergrund, Abb. 3: Finnenatrappen und Fixierung mit Tape und Knetmasse, Abb.4: Fertige Plugs vor dem Schleifen, Abb. 5: Leash Plug setzen mit einer Wanne

Schritt 7: Finish und Design

Jetzt geht es noch mal ordentlich ans Schleifen. Das Grobe rund um die Plugs kann man aber auch ganz gut mit einem Cuttermesser entfernen. Aber Vorsicht: In den Finger oder ins Board schneiden tut jetzt beides weh. Auch jetzt gilt wieder: Nur das Harz und, wenn möglich, nicht das Glas schleifen. Wenn die groben Unebenheiten weg sind und die Plugs eben geschliffen sind, kannst du mit dem Nassschleifen (200 bis hoch auf 350 Körnung) starten. Das ist deutlich angenehmer und das Ergebnis wird super. Mit einem Klar- oder Mattlack kommt jetzt noch das finale Finish darüber.

Surfboard-Design

Du kannst dein Board natürlich auch mit Farben lackieren, mit Tape eine Maske dazu machen oder vorab auf den Kern eine Gestaltung auftragen. Dazu kannst du auf dünnes Papier drucken und das mit einlaminieren oder direkt den Kern bemalen. Eine weitere Methode ist, das Harz einzufärben.

- Weitere spannende Projekte und Berichte von Thomas Kargl finden sie auf seiner Hompage.