R&G Wiki Handlaminieren: Schritt für Schritt

Gross (Diskussion | Beiträge) Keine Bearbeitungszusammenfassung |

Gross (Diskussion | Beiträge) Keine Bearbeitungszusammenfassung |

||

| Zeile 13: | Zeile 13: | ||

*Min. 20 °C Raumtemperatur | *Min. 20 °C Raumtemperatur | ||

*Luftfeuchtigkeit < | *Luftfeuchtigkeit < 50 % | ||

*Gute Be- und Entlüftung | *Gute Be- und Entlüftung | ||

Version vom 10. November 2023, 10:28 Uhr

Handlaminieren

Das Handlaminieren ist das älteste, einfachste und am weitesten verbreitete Verfahren. Es genügen minimale technische Voraussetzungen, weshalb es hauptsächlich für kleinere Serien, einfachere Bauteilgeometrien und für den Formenbau angewandt wird. Typische Bauteile sind Segelflugzeuge, Flugmodelle, Boote, Behälter und Prototypen aller Art. Die Formen dazu werden ebenfalls handlaminiert. Bei Verwendung von Formenharzen lassen sich hohe Oberflächengüten erreichen. Die Aushärtung erfolgt fast immer drucklos bei Raumtemperatur. Erhöhte Temperaturen bei der Aushärtung sind nur dann erforderlich, wenn Formen und Bauteile später einer höheren Wärmebelastung ausgesetzt sind (> ca. 60 °C).

Erreichbarer Faservolumengehalt:

- Bei Mattenlaminaten ca. 15 - 20 Vol.-%

- Bei Geweben ca. 40 - 50 Vol.-%

Klimatisierung des Arbeitsraumes:

- Min. 20 °C Raumtemperatur

- Luftfeuchtigkeit < 50 %

- Gute Be- und Entlüftung

Merkmale des Handlaminierverfahrens:

- Geringer Werkzeugaufwand

- Geringe Investitionskosten

- Für kleinere und mittlere Serien bis ca. 1000 Stück gut geeignet

- Lohnintensiv, da überwiegend Handarbeit

Arbeitsschritte

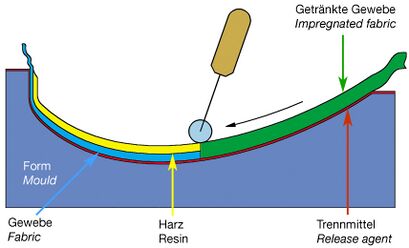

1. Auftragen eines Trennmittels auf die Formoberfläche.

2. Einstreichen- oder spritzen einer Deckschicht auf Epoxyd- oder Polyesterbasis (z.B. EP-Gelcoat / UP-Vorgelat).

3. Nach dem Angelieren der Deckschicht (wird auch als Feinschicht oder Gelcoat bezeichnet) werden die nachfolgenden Gewebelagen schichtweise naß-in-naß aufgebracht.

Deckschichten aus UP-Vorgelat werden über Nacht durchgehärtet, bevor mit Epoxidharz weiterlaminiert wird.

Zum Laminieren wird zunächst eine Harzschicht aufgetragen. Danach werden die Gewebeverstärkungen eingelegt und sorgfältig mit Harz durchtränkt. Als Werkzeuge dienen vor allem Pinsel und Rillenroller/Velourwalzen.

4. Den Abschluß bildet oft ein Abreissgewebe. Das aus Nylonfasern bestehende Gewebe läßt sich nach dem Aushärten des Harzes abschälen („abreissen“) und erzeugt dabei eine definiert rauhe, saubere und klebfreie Oberfläche zur weiteren Verarbeitung (z.B. zum Verkleben).

5. Die Aushärtung der Laminate erfolgt meist drucklos bei Raumtemperatur. Lediglich bei optimierten Leichtbauteilen, vor allem Sandwichbauteilen mit einem leichten Kern aus Schaum oder Waben, wird im Vakuum unter Druck gehärtet.

Bestimmte Harzsysteme, vor allem Harze für den Flugzeugbau, benötigen zur optimalen Durchhärtung höhere Temperaturen. Die Bauteile werden entweder in der Form oder nach dem Entformen zusätzlich getempert. Die hierfür erforderlichen Temperaturen liegen, je nach Harzsystem, meist bei 50 - 230 °C.

6. Nach der vollständigen Durchhärtung der Teile erfolgt die weitere Bearbeitung, z.B. durch Besäumen, Schleifen, Kleben.

Geeignete Materialien

Als Matrix (Bettungsmasse) werden flüssige Harze verarbeitet, vor allem Epoxid- und Polyesterharze.

Zur Verstärkung eigenen sich die speziell für diesen Zweck hergestellten und oberflächenbehandelten Glas-, Aramid- und Kohlefasern. Diese werden in einer Vielzahl geeigneter textiler Produkte angeboten. Die wichtigsten sind Rovings, Gewebe, Gelege, Bänder, Schläuche, Litzen, Vliese, Matten und Schnitzel.