Formenharz P-N + Härter P-25 (20 min)

Formenharz P-N

- Neue, technisch optimierte Rezeptur ohne Raktivverdünner*

- Hartelastisch, kantenfest

- Sehr gut schleif- und polierbar (Shore D-Härte Ø 75)

- Thixotrop (nicht ablaufend)

- Unter Vakuum hergestellt, daher optimal luftblasenfrei und homogen

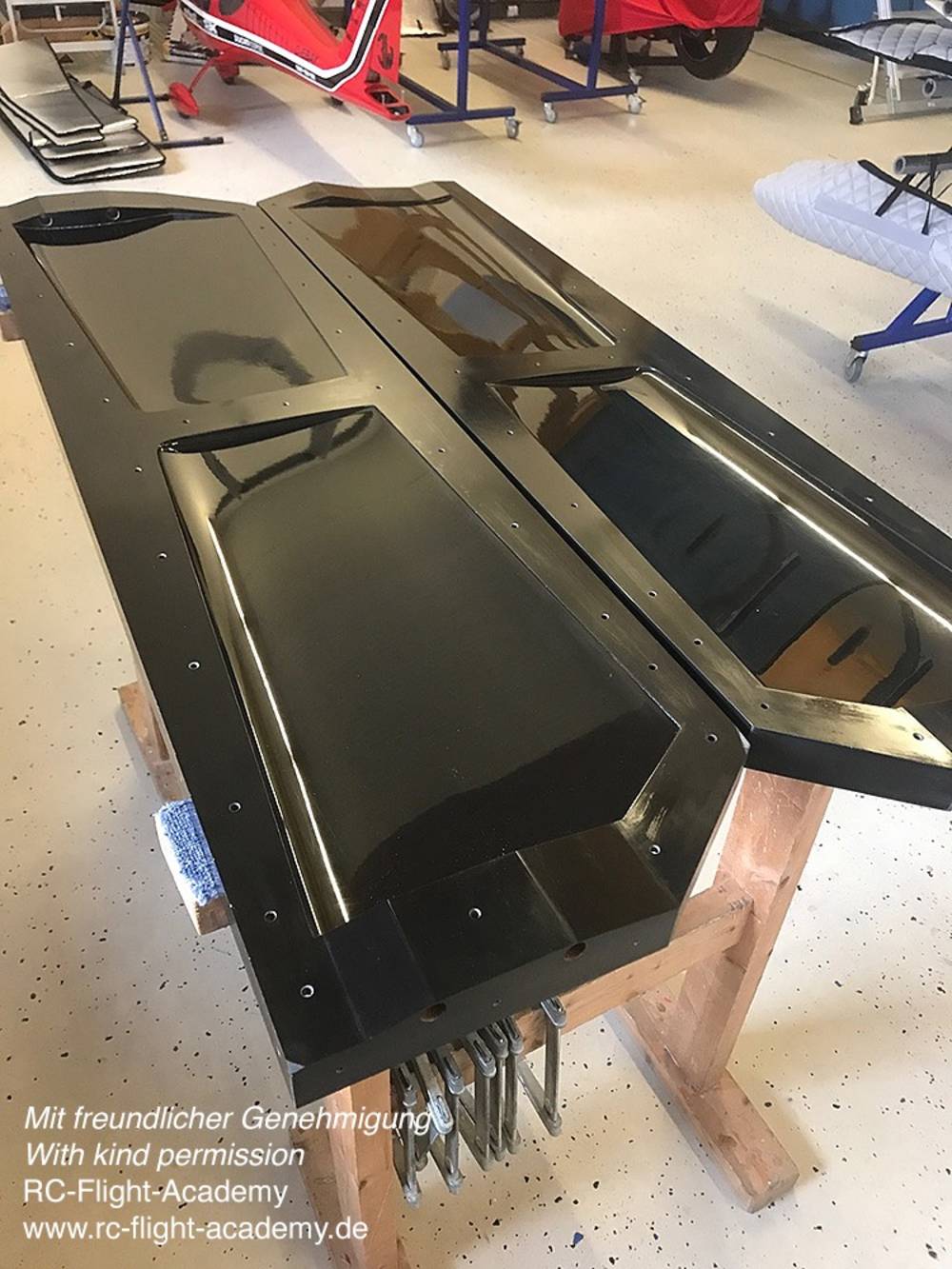

Schwarz eingefärbtes Epoxidharz für Deckschichten im Formenbau. Formenharz P-N wird bei Raumtemperatur verarbeitet und ausgehärtet. Es läßt sich als Deckschicht in Verbindung mit Epoxidharz-Laminaten verarbeiten. Im Gegensatz zu metallgefüllten Systemen sind die Oberflächen polierbar.

Verbrauch: ca. 0,5-1 kg/m² (Ø 0,5 mm Schichtstärke)

Härter P-25

Härter für Formenharz P-N mit einer Verarbeitungszeit von 20 Minuten.

- Sehr gute chemische Beständigkeit (weitestgehend styrolbeständig)

- Frei von Nonylphenol und Benzylalkohol

Mischungsverhältnis: 100 : 25 Gewichtsteile Harz : Härter

Verarbeitungszeit (125 g Ansatz/23 °C): ca. 20 Minuten

Gelierzeit (bei 20 °C/1 mm Schichtstärke): ca. 2 Stunden

Aushärtezeit (bei 23 °C): 24 Stunden

Viskosität (ISO 3219/bei 25 °C): 150 -170 mPas

Flammpunkt (DIN-ISO 367): > 100 °C

Aminzahl (TS 31-97): 825 ± 50 mgKOH/g

Gardner-Farbzahl (DIN ISO 4630-2): < 8

H*-Equivalentgewicht (berechnet): 44 g/Eq.

Festkörpergehalt: 100 %

Wärmeformbeständigkeit: 70 °C

Verarbeitungshinweise im GFK-Formenbau

Auf den meisten Trennmitteln ist ein fehlerfreier Auftrag möglich. Sollten sich aufgrund schlechter Benetzung des Untergrundes dennoch "Augen" bilden, kann nach dem Angelieren (einige Stunden Härtung bei Raumtemperatur) auf die noch klebrige Schicht eine zweite Schicht Formenharz aufgetragen werden. Bei zwei Schichten werden jegliche Fehlstellen beseitigt.

Ablauf

1. Formenharz mit Pinsel auftragen, ca. 0,5 mm Schichtstärke, angelieren lassen (ca. 2 h bei Raumtemperatur).

2. Falls sich aufgrund des Trennmittels Fehlstellen ("Augen") bilden, eine zweite Schicht Formenharz auftragen, angelieren lassen.

3. Harzreiche Kupplungsschicht aus Laminierharz, Glasfaserschnitzel + Baumwollflocken einige mm dick aufbringen.

4. Glasgewebe in die nasse Kupplungsschicht legen und noch weitere Lagen Glas zur Verstärkung auflaminieren.

Alle Arbeiten naß-in-naß ausführen, damit die Schichten untereinander gut haften.

Andere Aufbauten sind selbstverständlich möglich. Je nach Größe und Geometrie der Form kommen in Frage:

- Laminat direkt auf das Formenharz, aber beginnend mit sehr feinen Geweben, damit die Struktur nicht durchdrückt.

- Laminat aus Kohlefasergewebe, niedriges Gewicht der Form, hohe Steifigkeit.

- Laminat aus Kohlefasergewebe und als Zwischenlage Aramidwaben, sehr niedriges Formgewicht bei hoher Steifigkeit.

- Laminat aus Laminierkeramik; schneller Aufbau, sehr steife Formen, aber auch höheres Formgewicht.

- Massive, steife Formen aus Formenharz mit einer dickwandigen Hinterfütterung aus Harz und Füllstoffen wie z.B. Sand, Poraver und ähnlichem.

*Technischer Hinweis:

Das Formenharz P-N basiert auf einer optimierten Rezeptur, die vollständig auf potenziell gesundheitsschädliche Reaktivverdünner verzichtet. Dies erhöht nicht nur die Handhabungssicherheit für den Verarbeiter, sondern verbessert auch die mechanischen Eigenschaften des Harzes, insbesondere Härte und Wärmeformbeständigkeit.

Reaktivverdünner werden üblicherweise eingesetzt, um die Viskosität eines Epoxidharzes zu reduzieren. Allerdings verdünnen sie auch die Konzentration der reaktiven Epoxidgruppen, was zu einer geringeren Vernetzungsdichte im ausgehärteten Material führt. Dies kann die Härte des Harzes verringern, da eine niedrigere Vernetzungsdichte das Material weniger steif und widerstandsfähig macht.

Darüber hinaus beeinflusst die Vernetzungsdichte auch die Wärmeformbeständigkeit, insbesondere die Glasübergangstemperatur (Tg). Reaktivverdünner können den Tg senken, da sie das Polymernetzwerk weniger starr machen.

Der Verzicht auf diese Verdünner im Formenharz P-N führt daher zu einer verbesserten Materialhärte und einer höheren Temperaturbeständigkeit, was es für anspruchsvolle Anwendungen besonders geeignet macht.